چرخه تبرید تئوری و ساده و عناصر آن

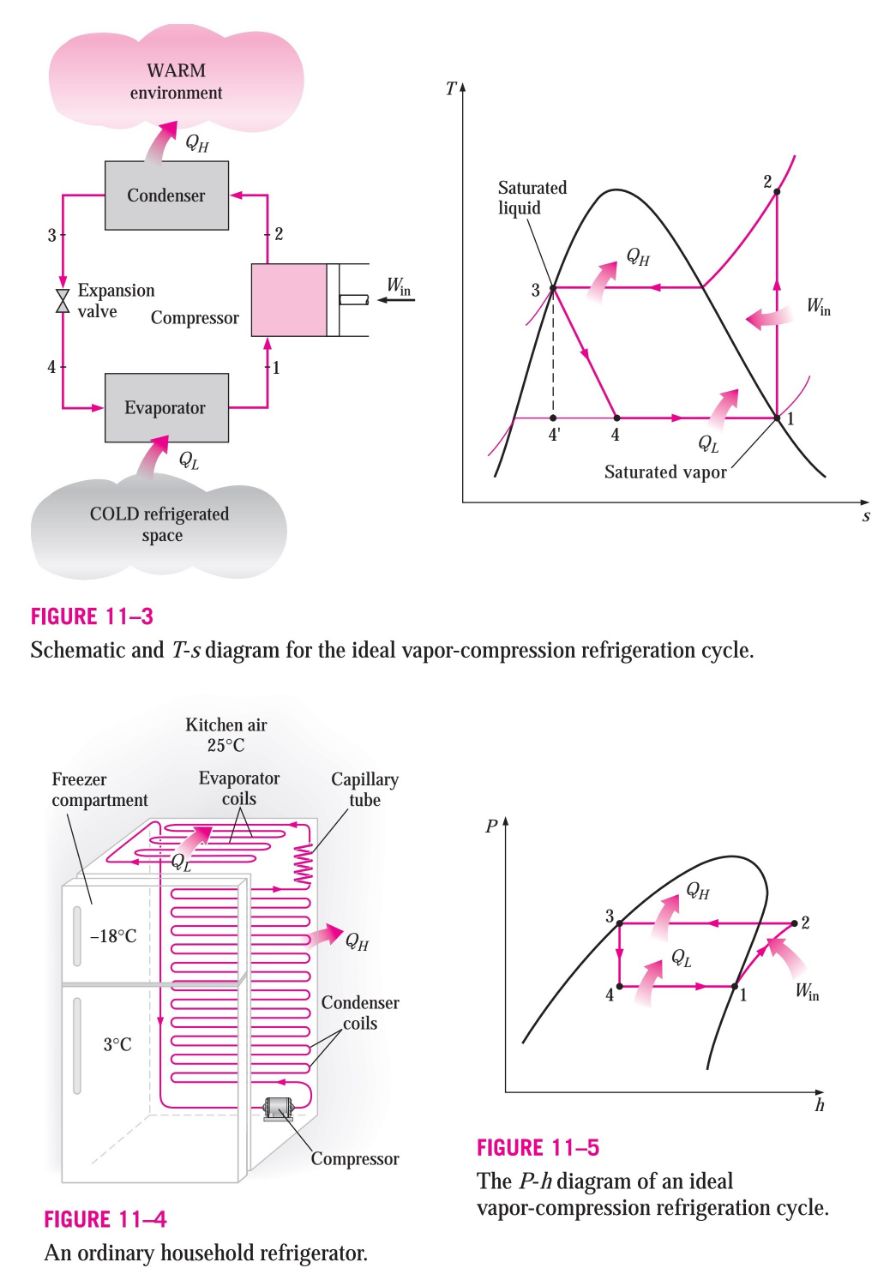

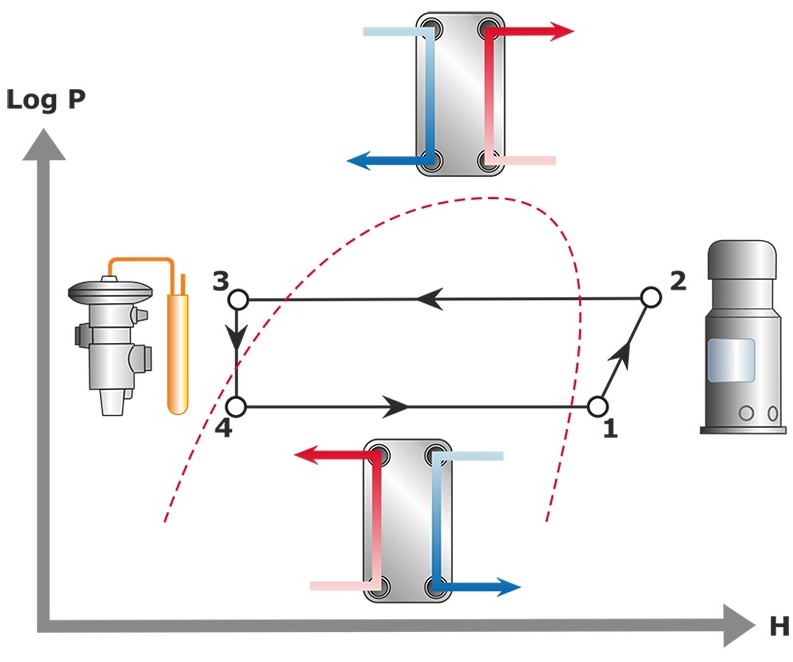

مبرد:ماده ایست که در خارج از یخچال گرمای نهان تبخیر خود را به محیط داده و از بخار به مایع تبدیل میشود و درون یخچال،گرمای داخل یخچال را صرف گرمای نهان تبخیر خود کرده و از مایع به بخار تبدیل میشود

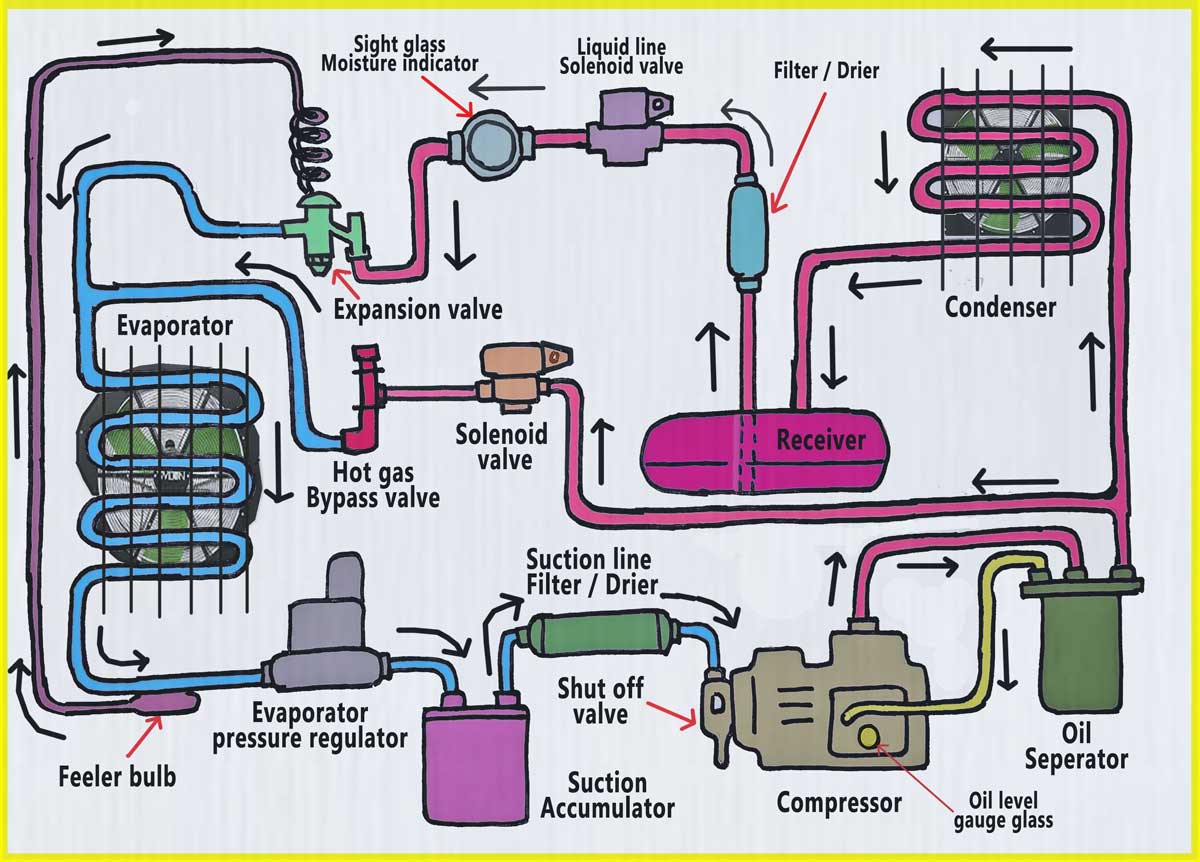

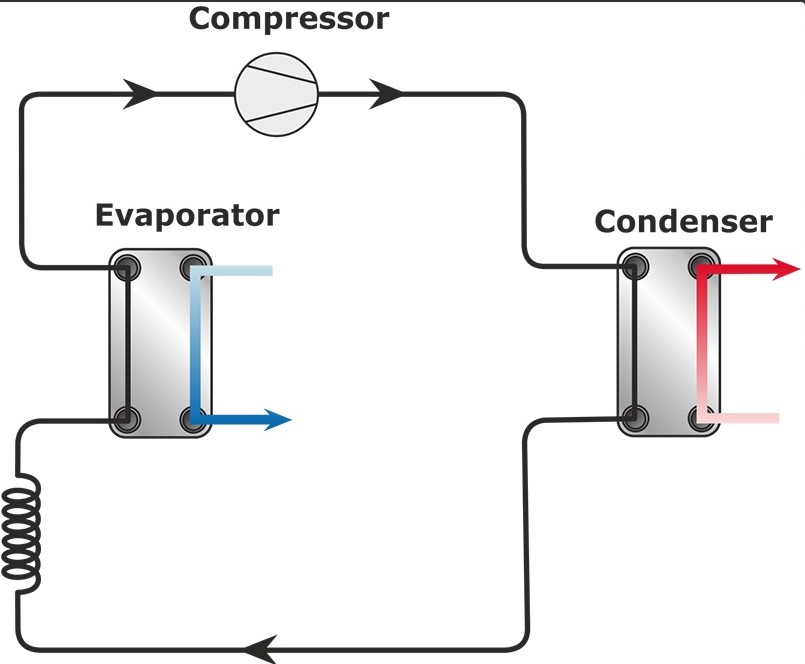

اواپراتور:به معنی تبخیرکننده است ودر واقع مبدل حرارتی است که در آن،مبرد از هوا یا آبی که باید سردکند حرارت جذب میکند وتبخیر میشود.در طول اواپراتوربدلیل فرایندتبخیر مبرد،دماوفشارثابت است.دمای مبرد باید کمتراز محیط سرمایش باشد تا گرما راجذب کندپس بایدفشاراواپراتورکم باشد

کندانسور:به معنی کندانس یامایع کننده است و در واقع مبدلیست که در آن،مبرد به محیط بیرون گرما میدهد تا از بخار به مایع تبدیل شود.در طول کندانسوربدلیل فرایندکندانس مبرد،دماوفشارثابت است.دمای مبرد باید بیشتراز محیط بیرون باشد تا گرما را دفع کند پس بایدفشارکندانسورزیادباشد

کمپرسور:وظیفه آن افزایش فشار مبرد از فشار پایین اواپراتور به فشاربالای کندانسوراست

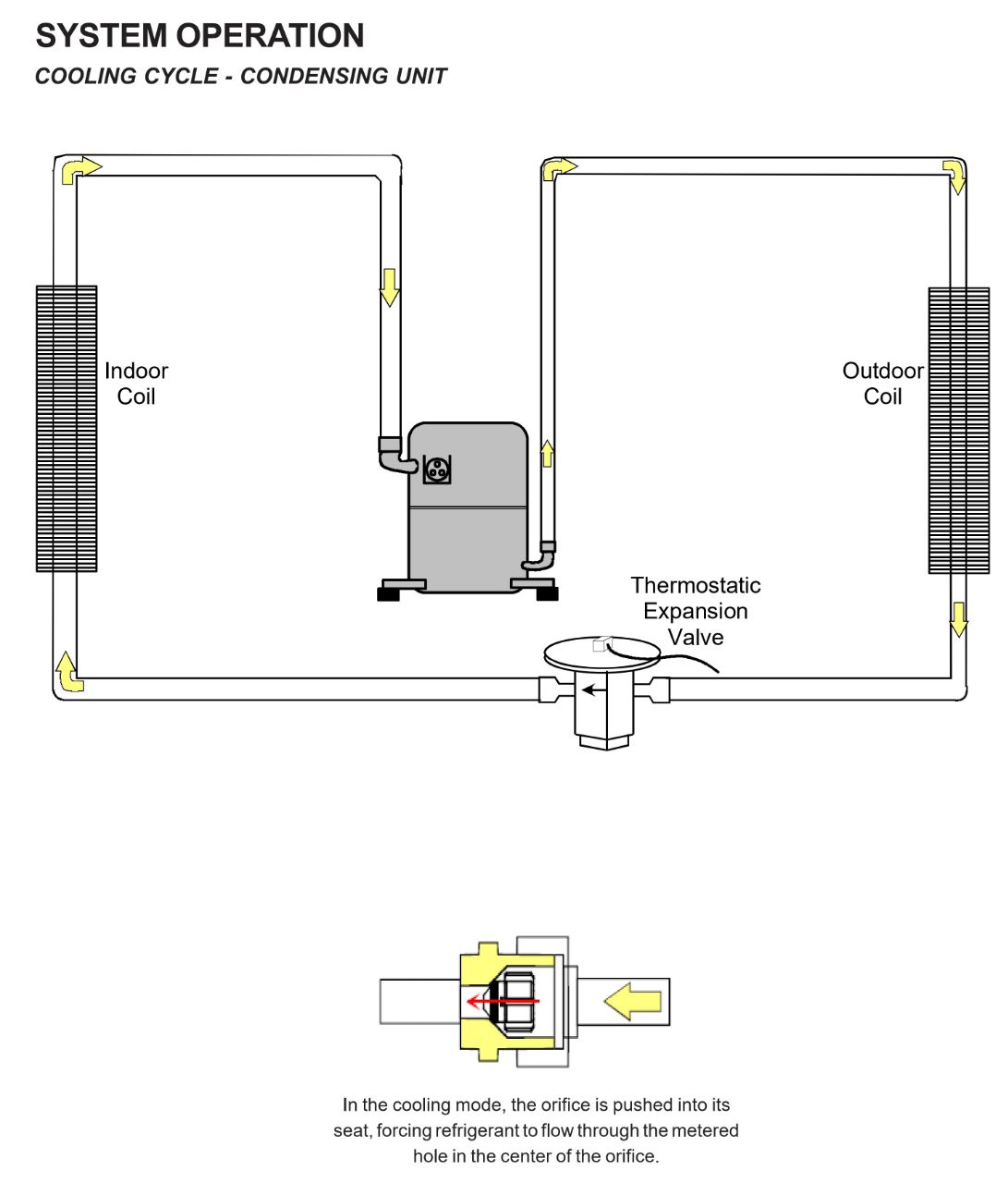

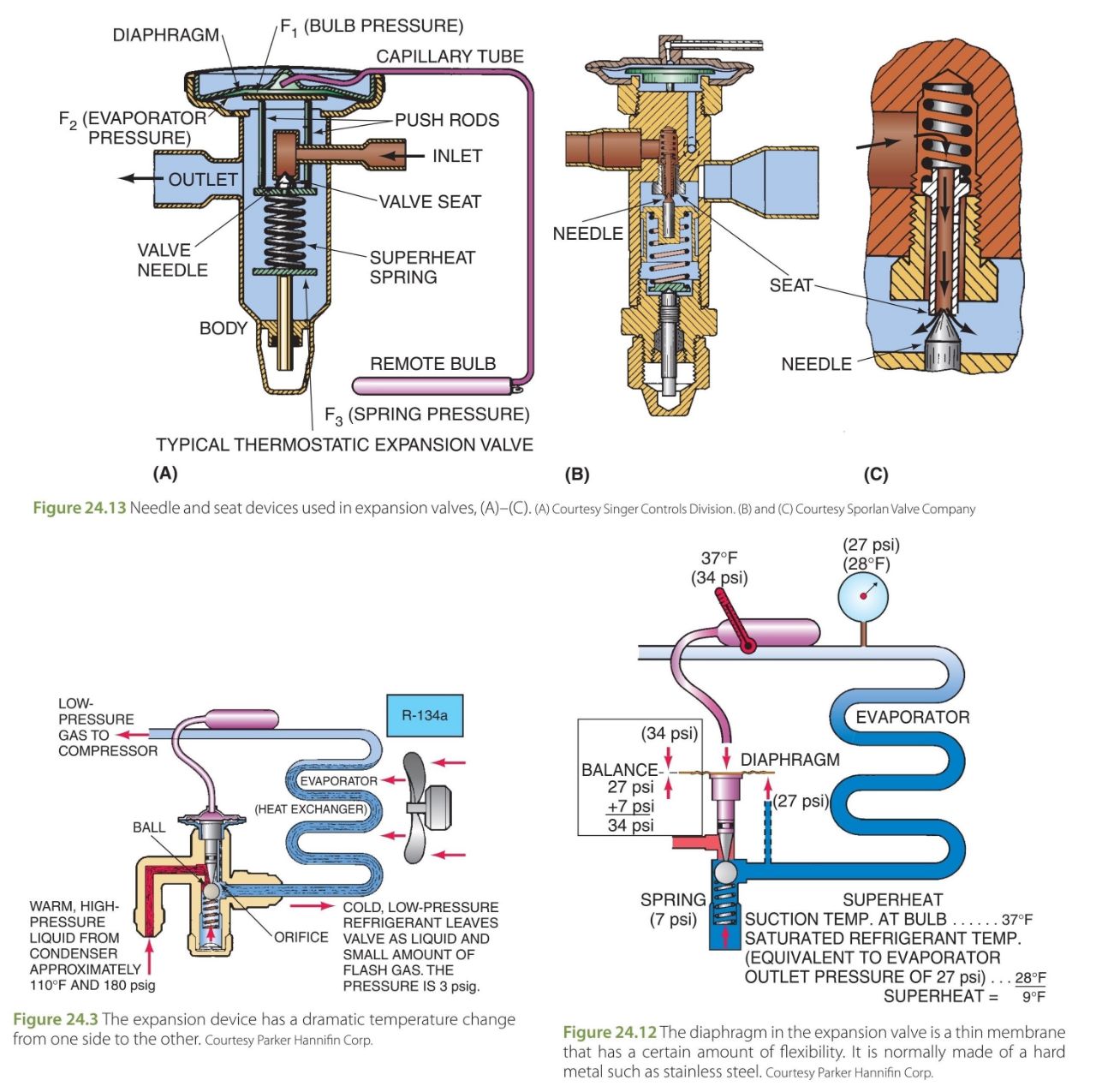

شیرانبساط:جزییست که فشاربالای مبردمایع خروجی از کندانسور،را کم میکند تا به فشاراواپراتور برسد.در این فرایند،مقداری مبردمایع بخار میشود و با جذب گرمای تبخیر خود، به دمای پایین اواپراتورمیرسددر پستهای بعدی با سیکل تبرید تراکمی که برای نمونه در یخچال خانگی برای سرمایش استفاده می شود آشنا می شویم. سیکلهای پست ها بتدریج پیچیده تر و واقعی و عملی تر می گردند.برای کارکرد صحیح یک مدار تبرید تراکمی،غیر از عناصر اصلی،عناصر جانبی دیگری هم لازم است

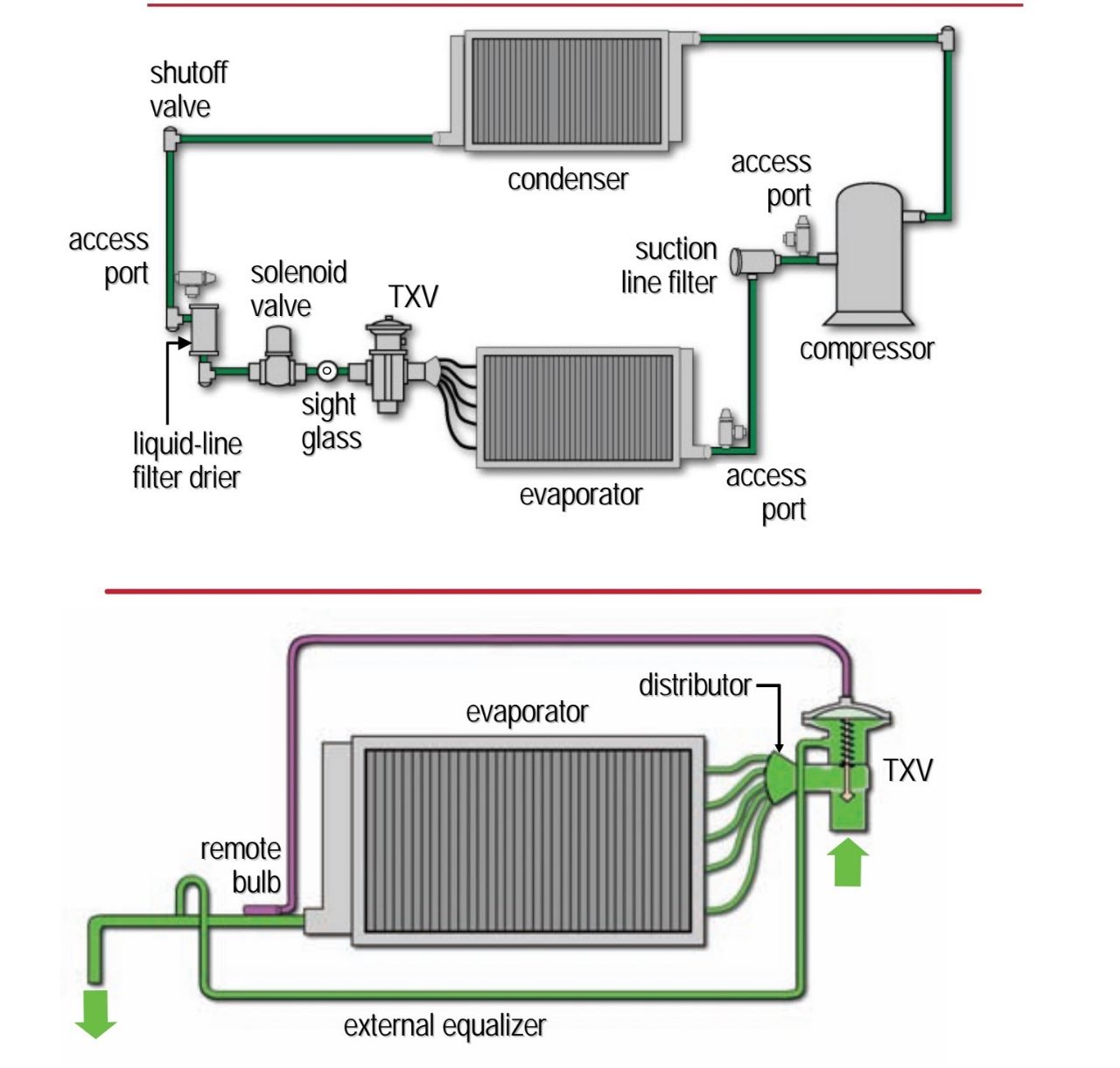

چرخه تبرید با عناصر آن فرعی

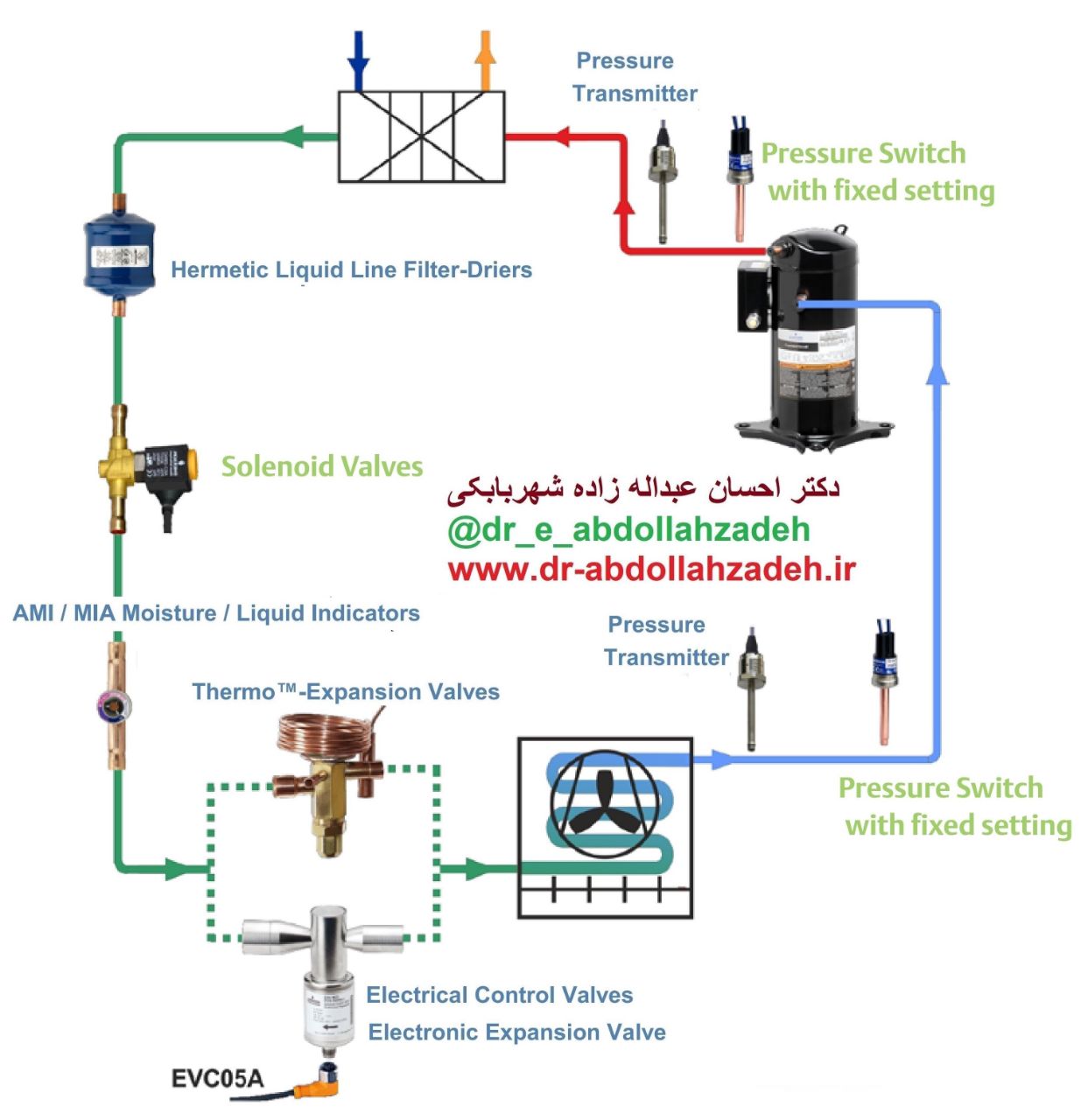

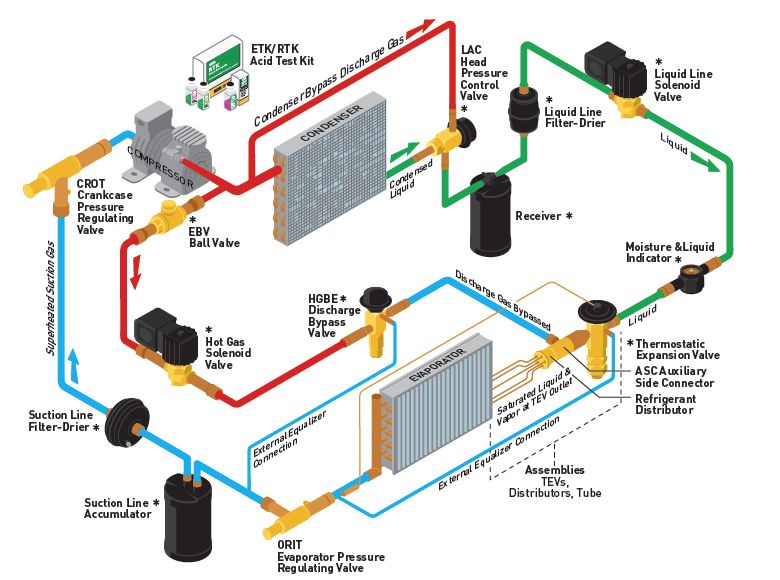

پورتهای دسترسی(شیرهای سرویس):که امکان تزریق مبرد به مدار و اندازه گیری فشار با اتصال فشارسنج را فراهم میکنند

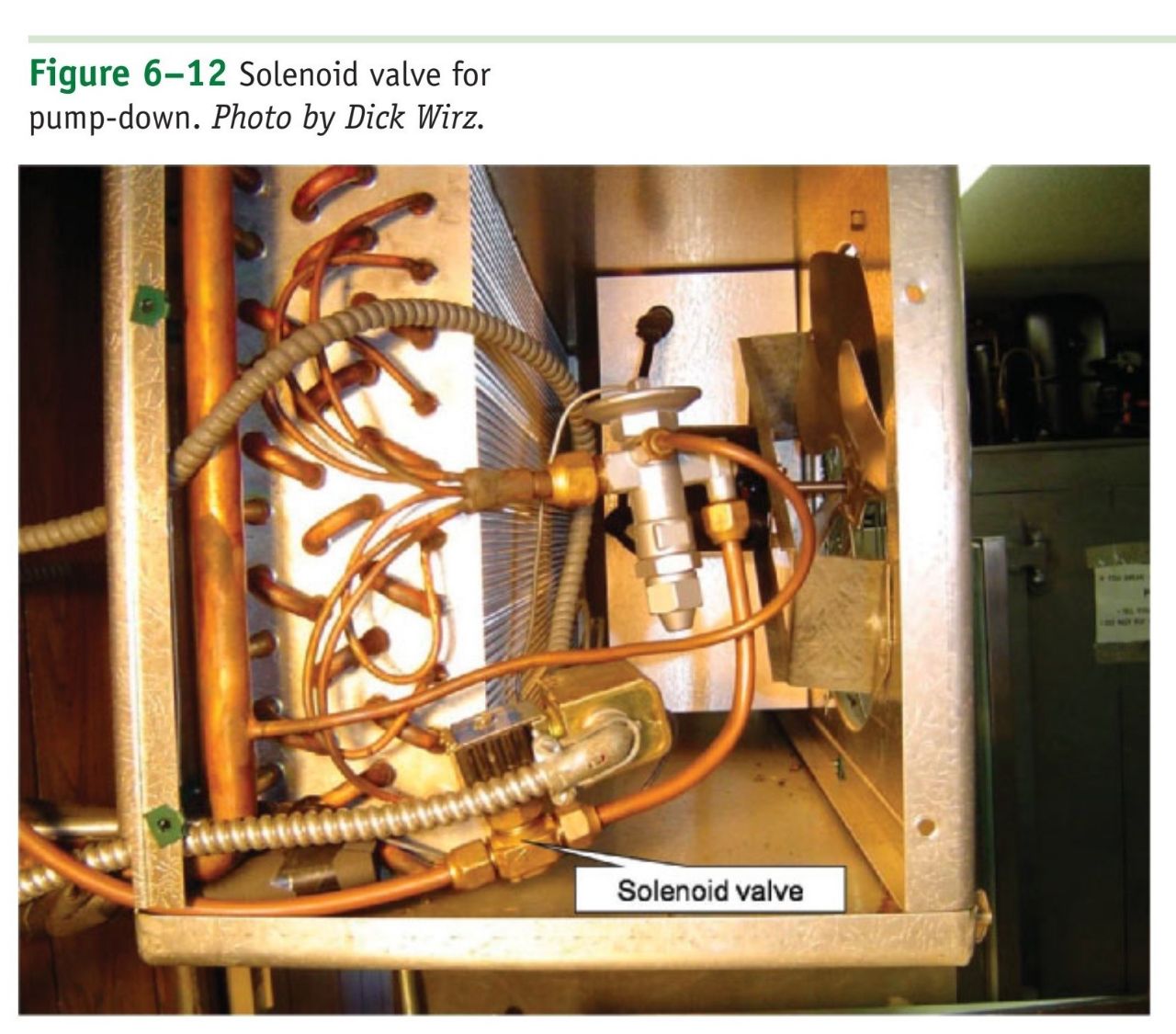

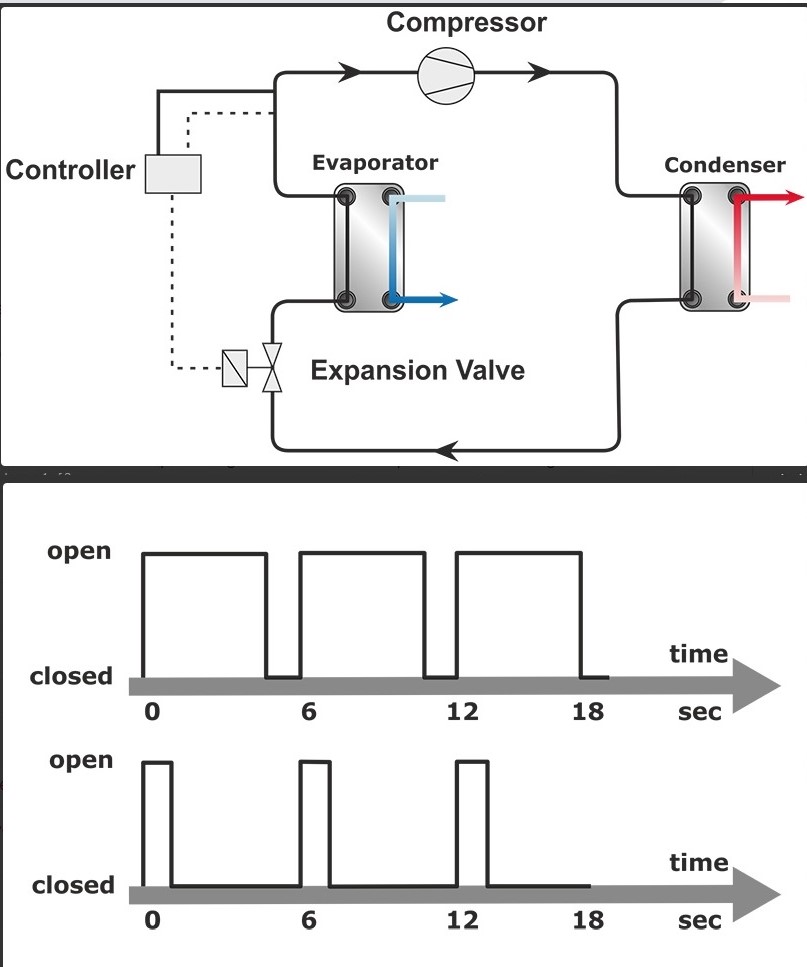

شیربرقی خط مایع مبرد:که از جریان یافتن مبرد در حالت خاموشی کمپرسور جلوگیری میکند

چشمی شیشه ای:که بعد از شیر برقی بر خط مایع مبرد قرار میگیرد و اولا با نشان دادن حبابهای بخار مبرد در خط مایع، اشکال در مدار مبرد را مشخص میکند و ثانیا در برخی مدلها رطوبت محلول در مبرد را نیز نشان میدهد

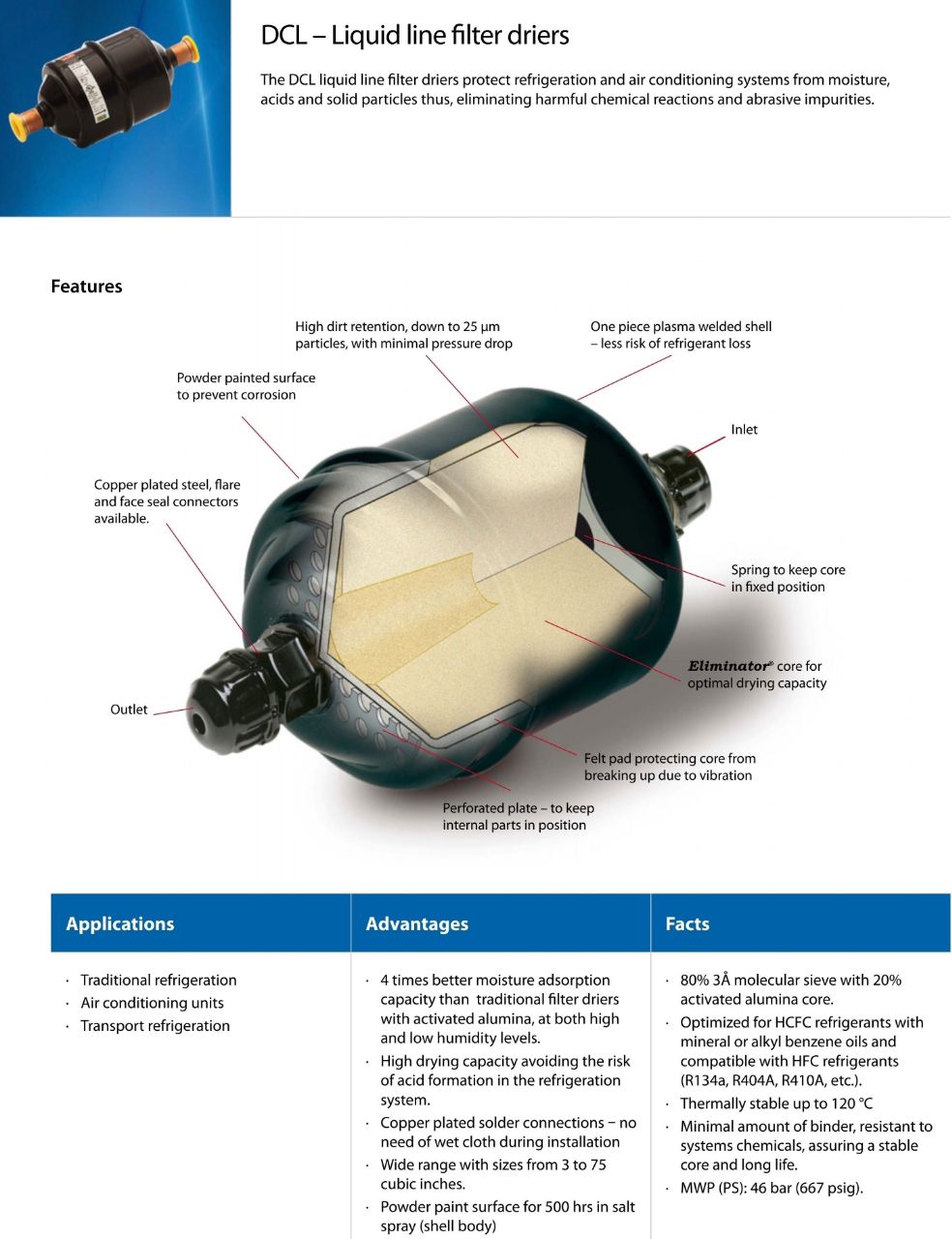

فیلتر خشک کن:در خط مایع مبرد رطوبت و اسید و ذرات درون مبرد را جذب و تصفیه میکند

شیرهای قطع کن(توپی ربع گرد):در مواردی مثل تعمیر قسمتی از مدار،ان قسمت را از قسمتهای دیگر مدار جدامیکنند

ترموستات:که بر اساس دمای محلی که باید سرد شود مدار تبرید و کمپرسور را خاموش و روشن می کند و دارای حد پایین دما برای خاموشی و حد بالا برای استارت کمپرسور است

فنهای کندانسور و اواپراتور و کنترل کننده های دور این فنها:که یکی از راههای کنترل ظرفیت کندانسورها و اواپراتورها است.

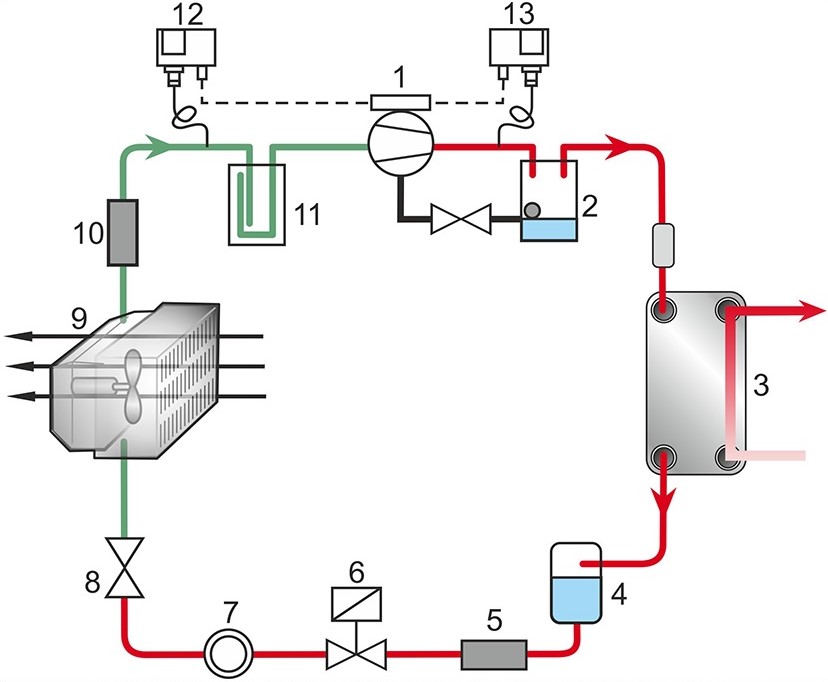

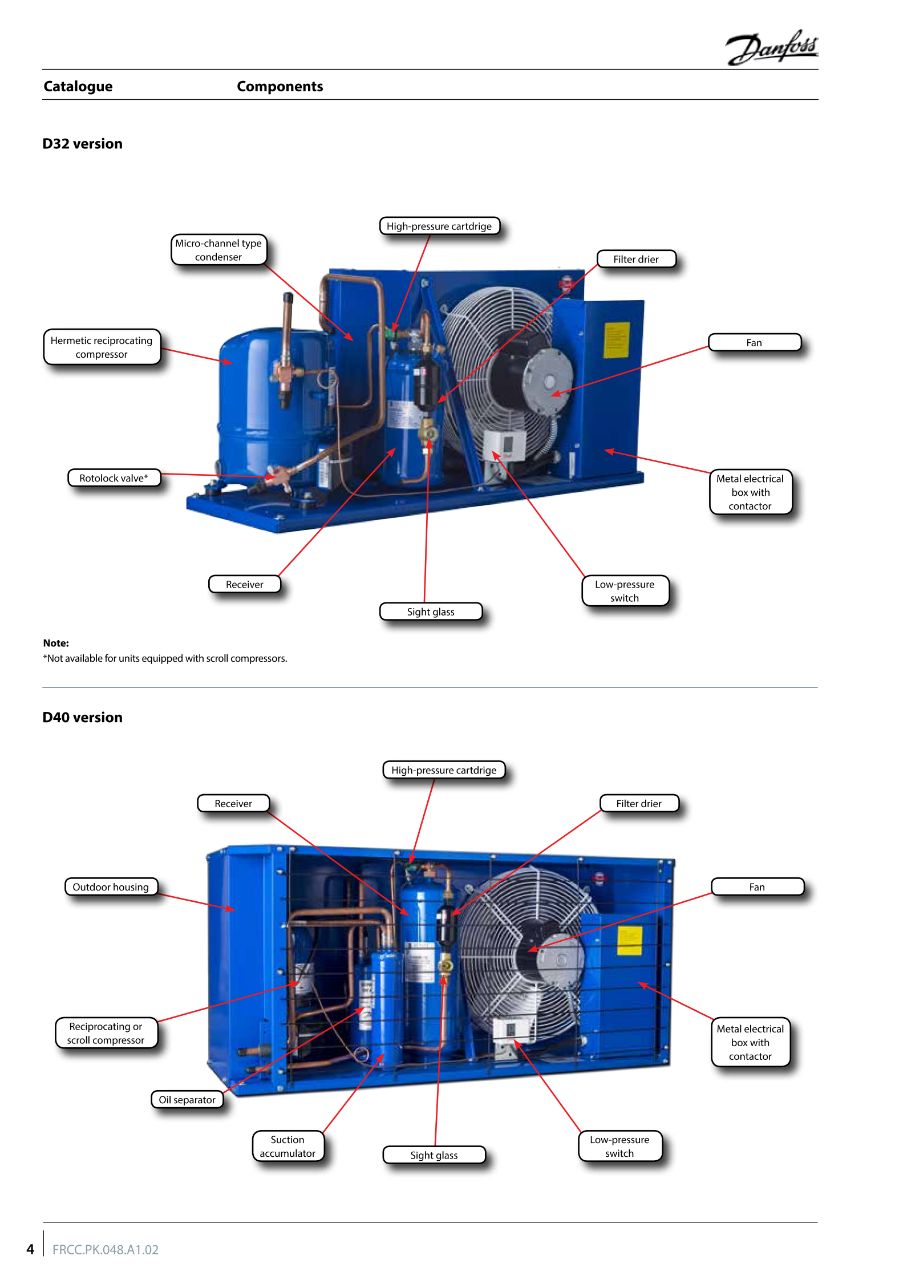

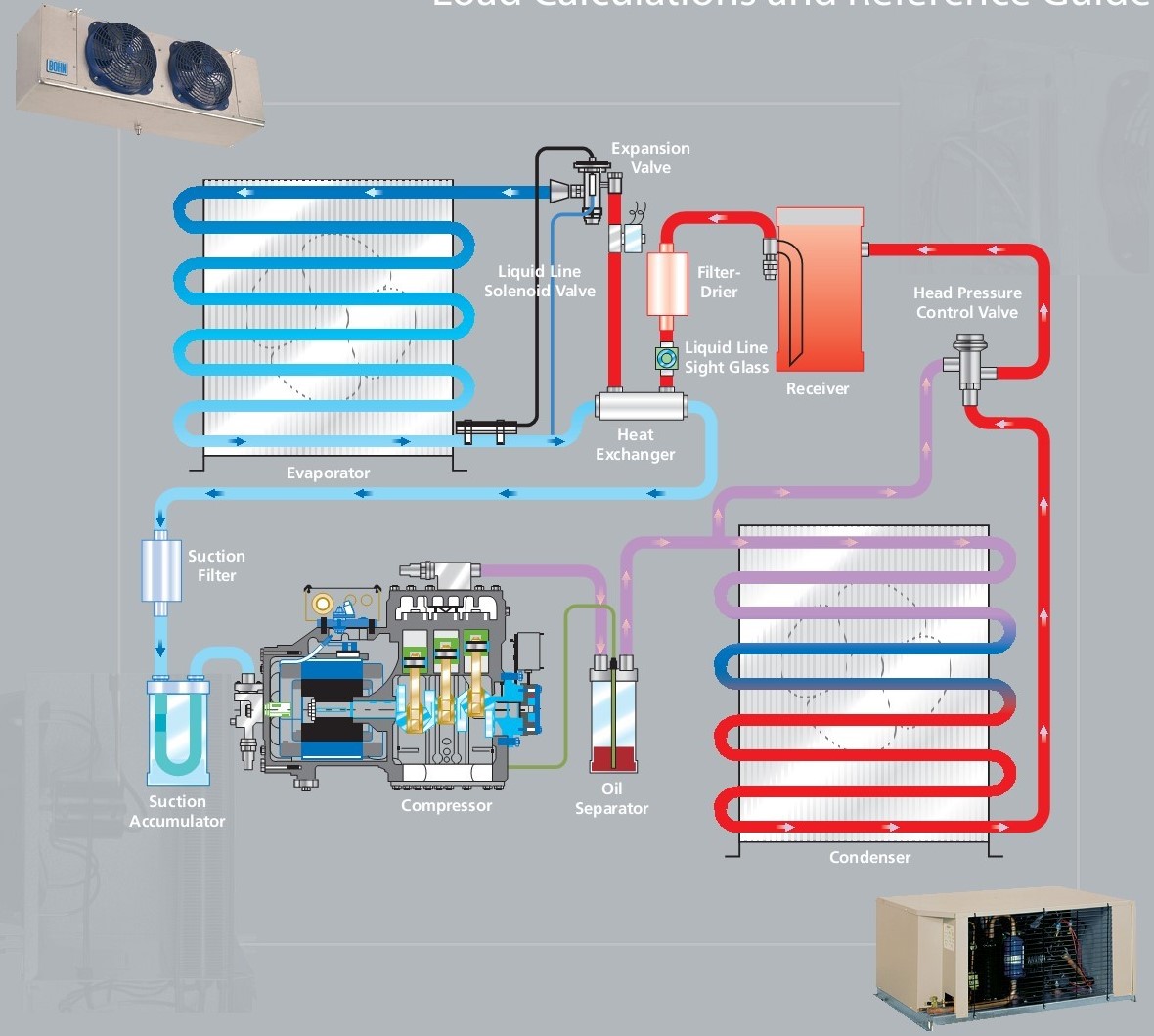

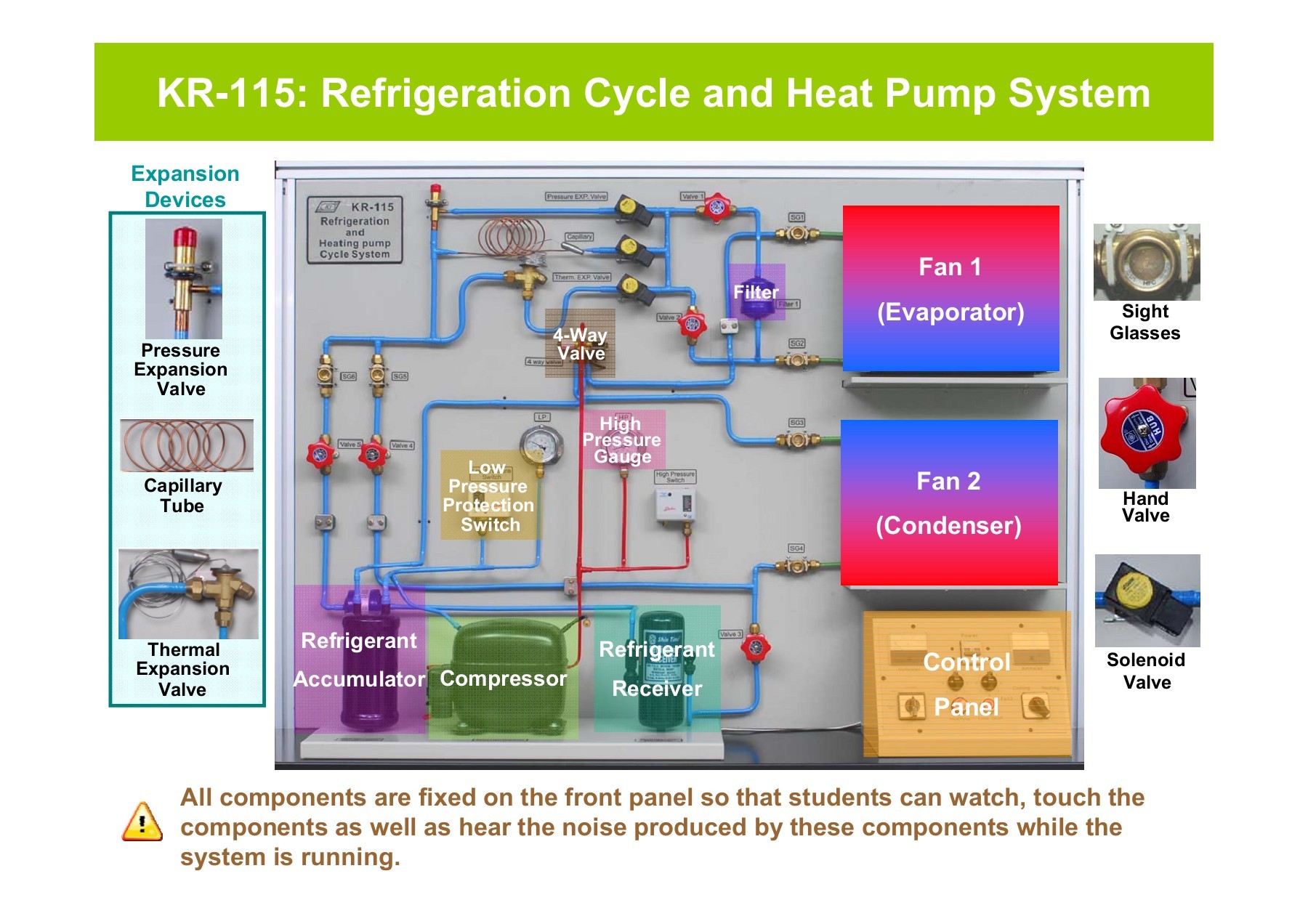

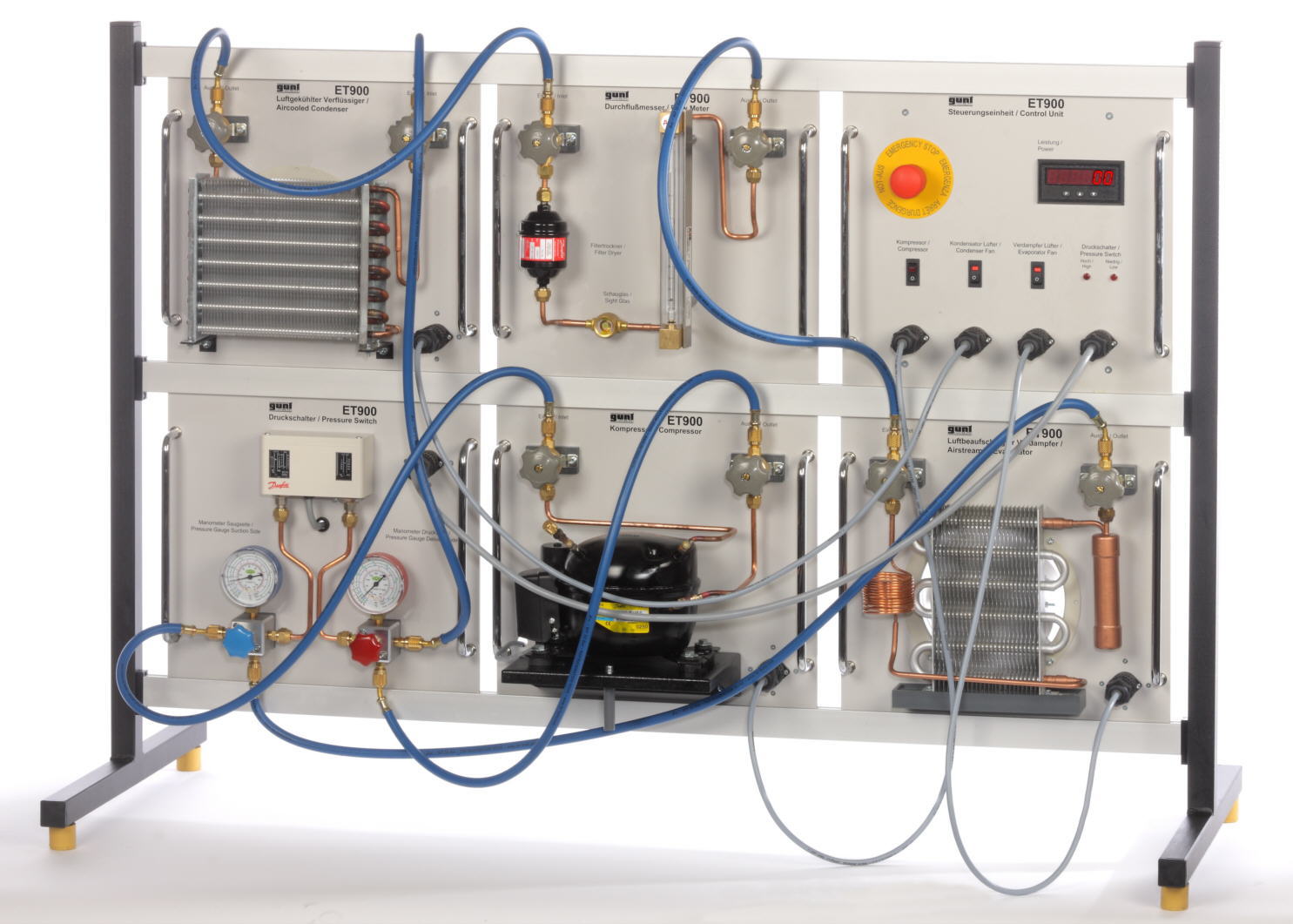

Figure 2.12 A detailed refrigerant system containing the components: (1) Compressor, (2) Oil separator, (3) Condenser, (4) Receiver, (5) Filter dryer, (6) Solenoid valve, (7) Sight glass, (8) Expansion device, (9) Evaporator, (10) Suction line filter, (11) suction accumulator, (12) Low-pressure control, (13) High-pressure control.

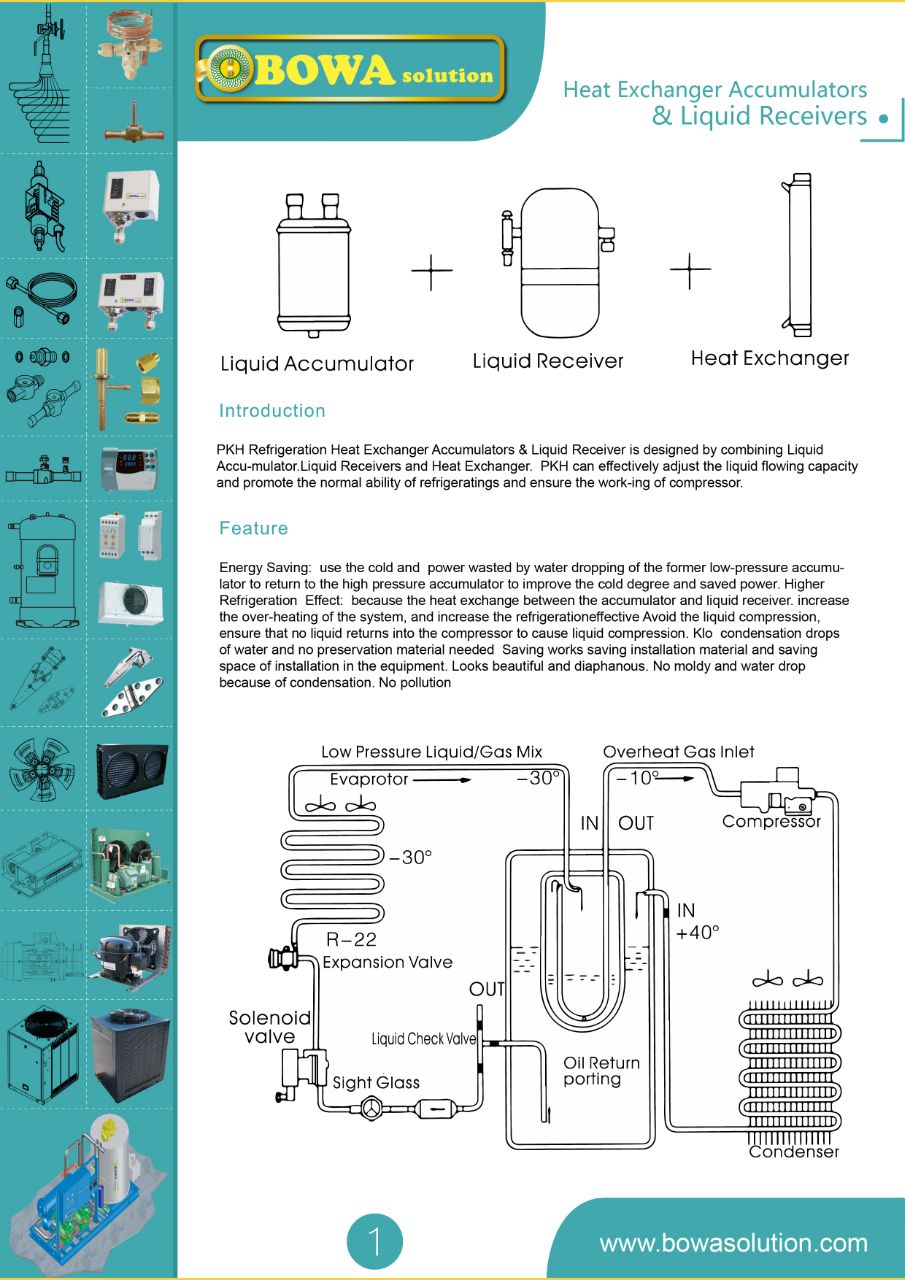

رسیور:به معنی دریافت کننده است.مایع مبرد سرد شده در کندانسور درون آن میریزد و جمع میشود و فقط مایع مبرد درون آن به سمت شیر انبساط حرکت میکند

اکومولاتور:به معنی جمع کننده است یعنی بخار خروجی از اواپراتور را جمع کرده و از ورود مایع به کمپرسور و آسیب به ان جلوگیری میکند

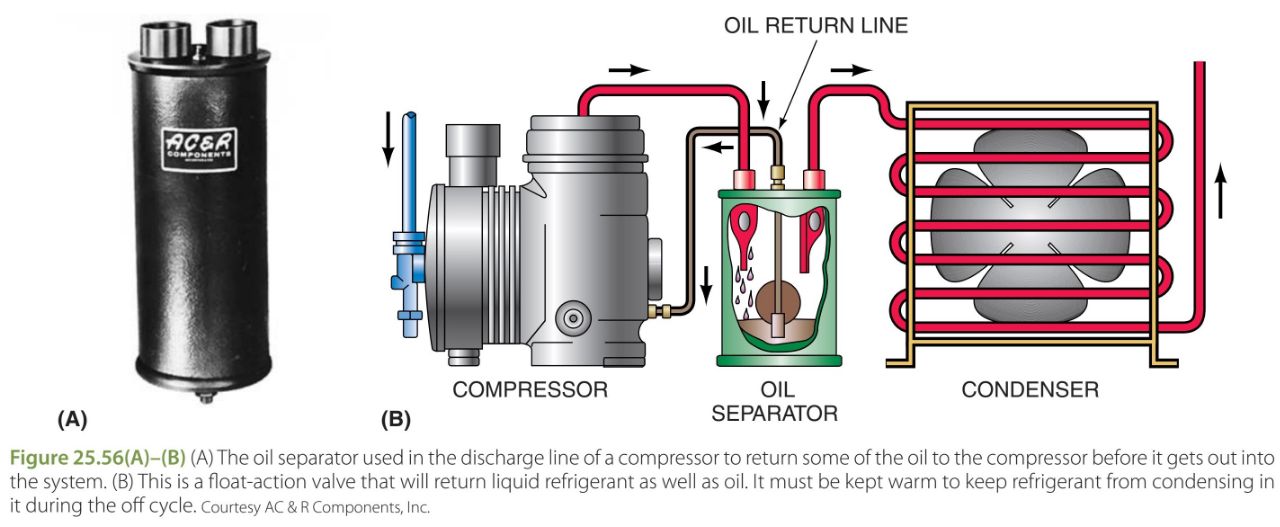

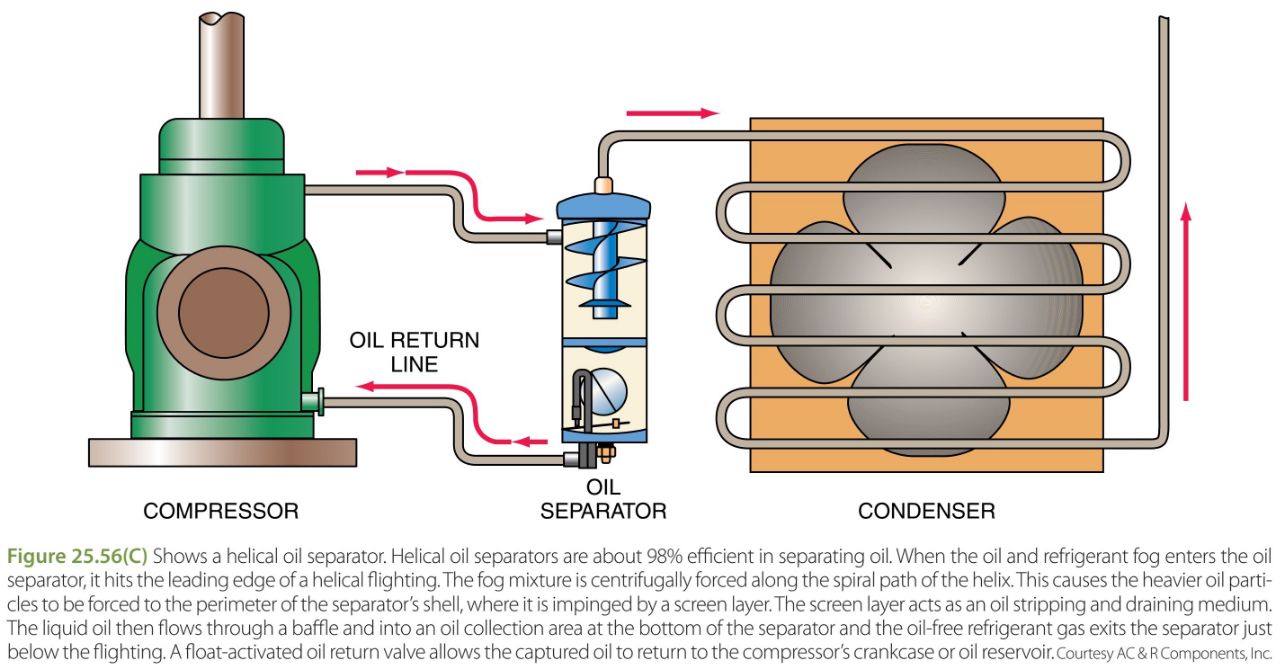

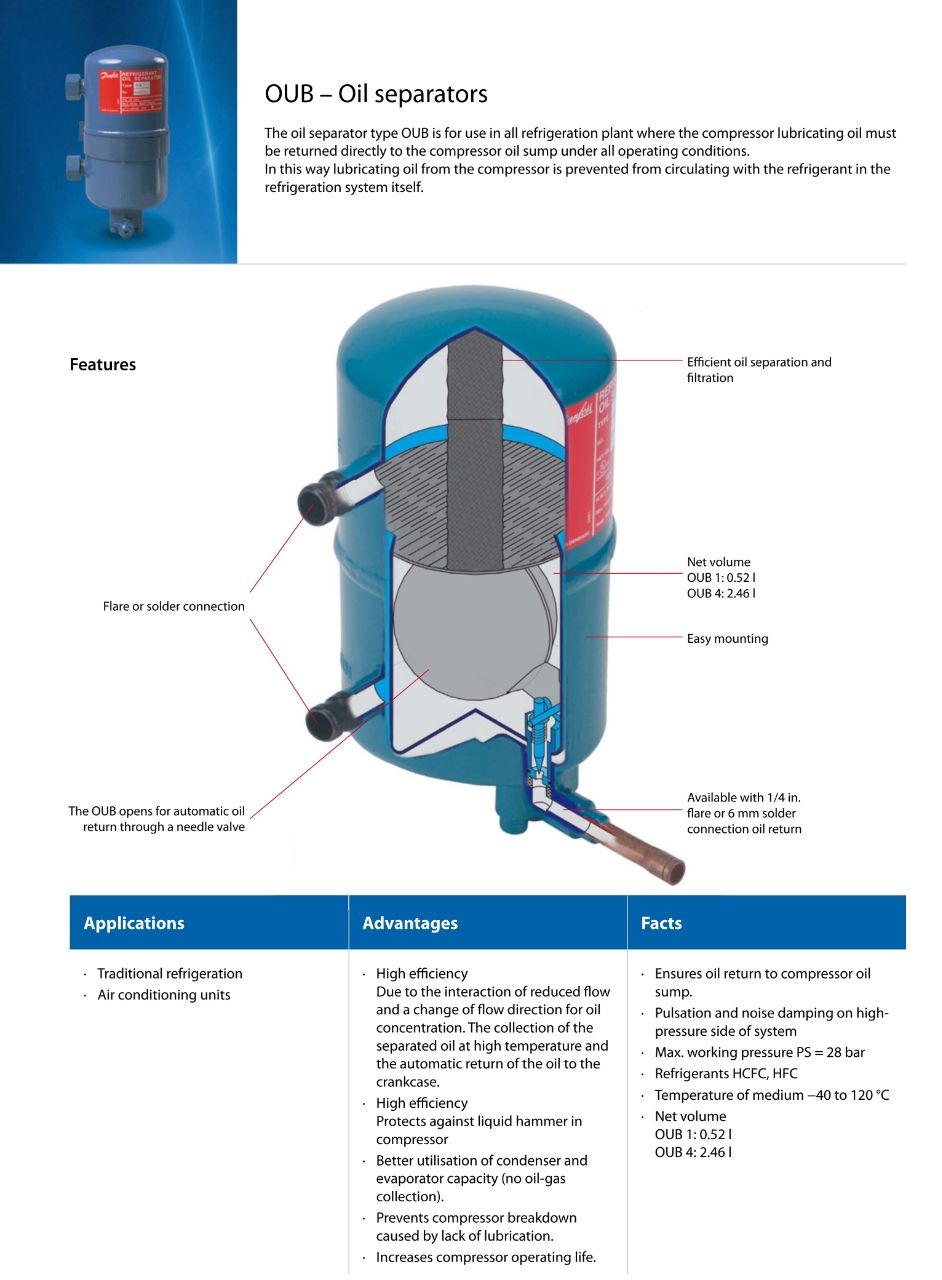

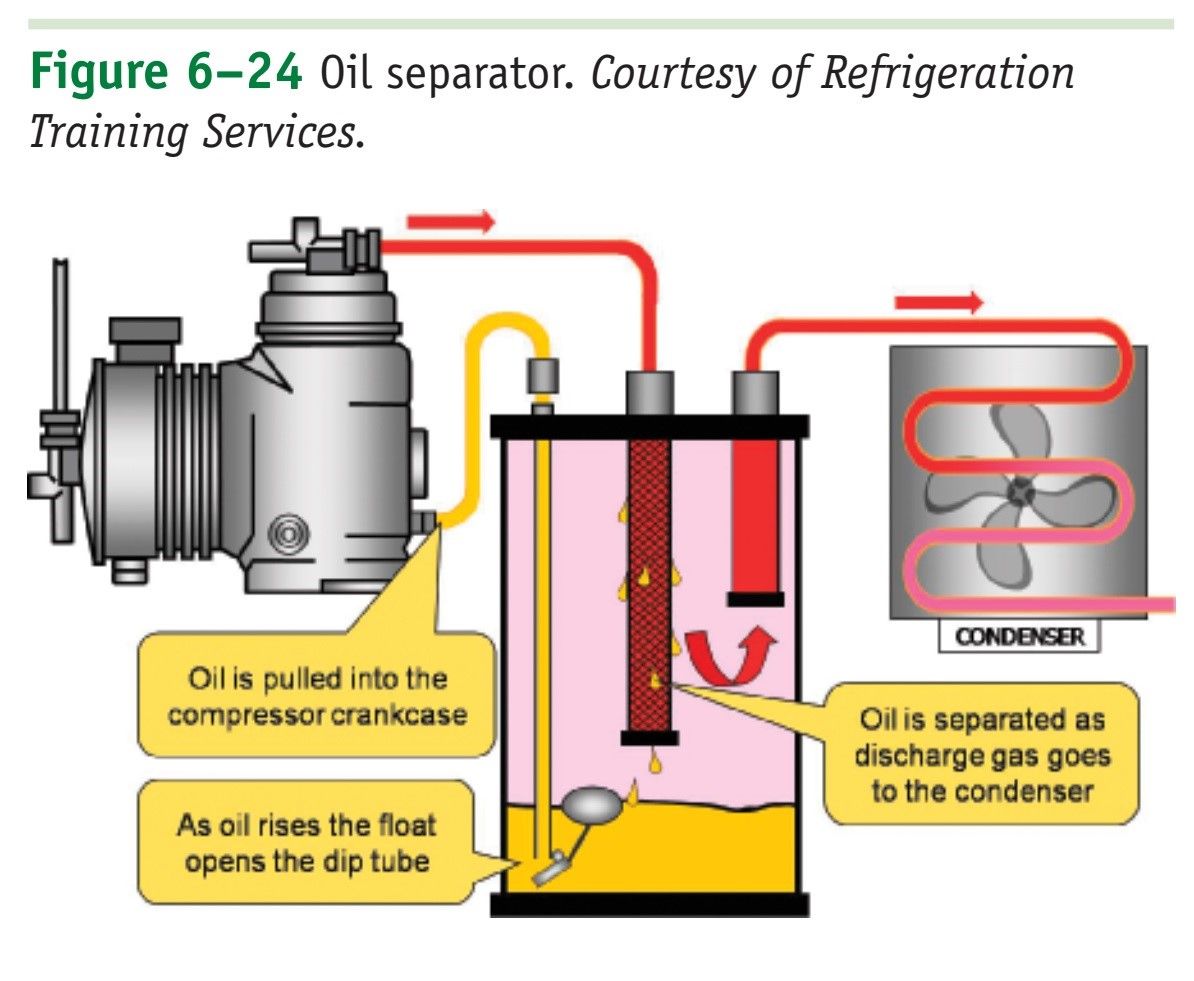

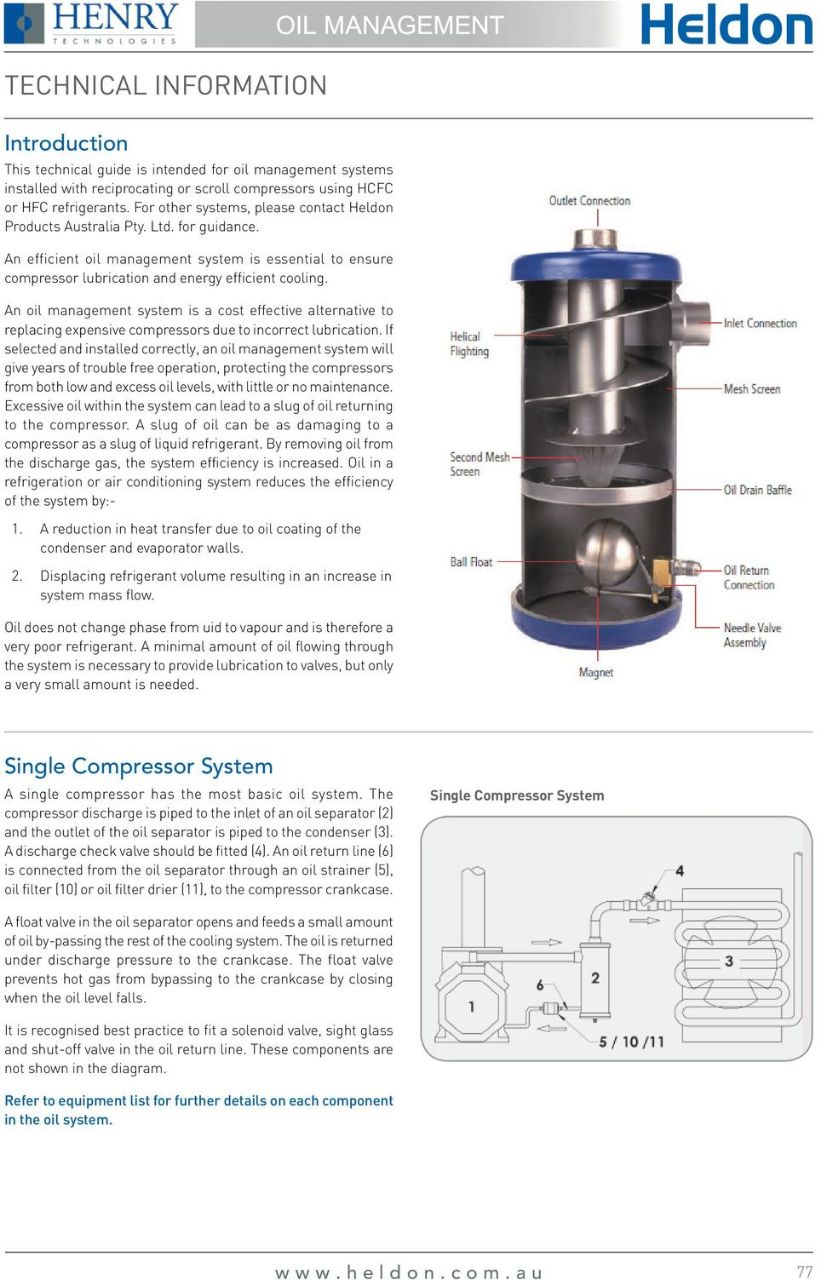

جداکننده روغن:برای روغنکاری کمپرسور از روغن استفاده میشود که قسمتی از آن بهمراه مبرد از کمپرسور خارج میگردد. جداکننده روغن یا در مواردی تله روغن در خروجی کمپرسور میتواند این روغن را به کمپرسور برگرداند

اکانومایزر:مبدلیست که حرارت مبرد مایع خروجی از کندانسور را به گاز خروجی از اواپراتور میدهد تا مبرد مایع از مایع اشباع سردتر و گاز مبرد از گاز اشباع گرمتر شود

سویچ فشار:که برای کنترل فشار روغن یا حداکثر فشار کندانسور یا حداقل فشار اواپراتور بکار رفته و در صورت اشکال زیاد در این فشارها مدار تبرید را قطع میکند

دماسنجها یا فشارسنجها:که در هر جای مدار می توانند تعبیه شوند

شیر یکطرفه:در مواردی خاص برای جلوگیری از حرکت مبرد در جهت خاص بکار میرود

صداخفه کن گازداغ مبرد:در خروجی کمپرسور از صدای گاز داغ مبرد میکاهد

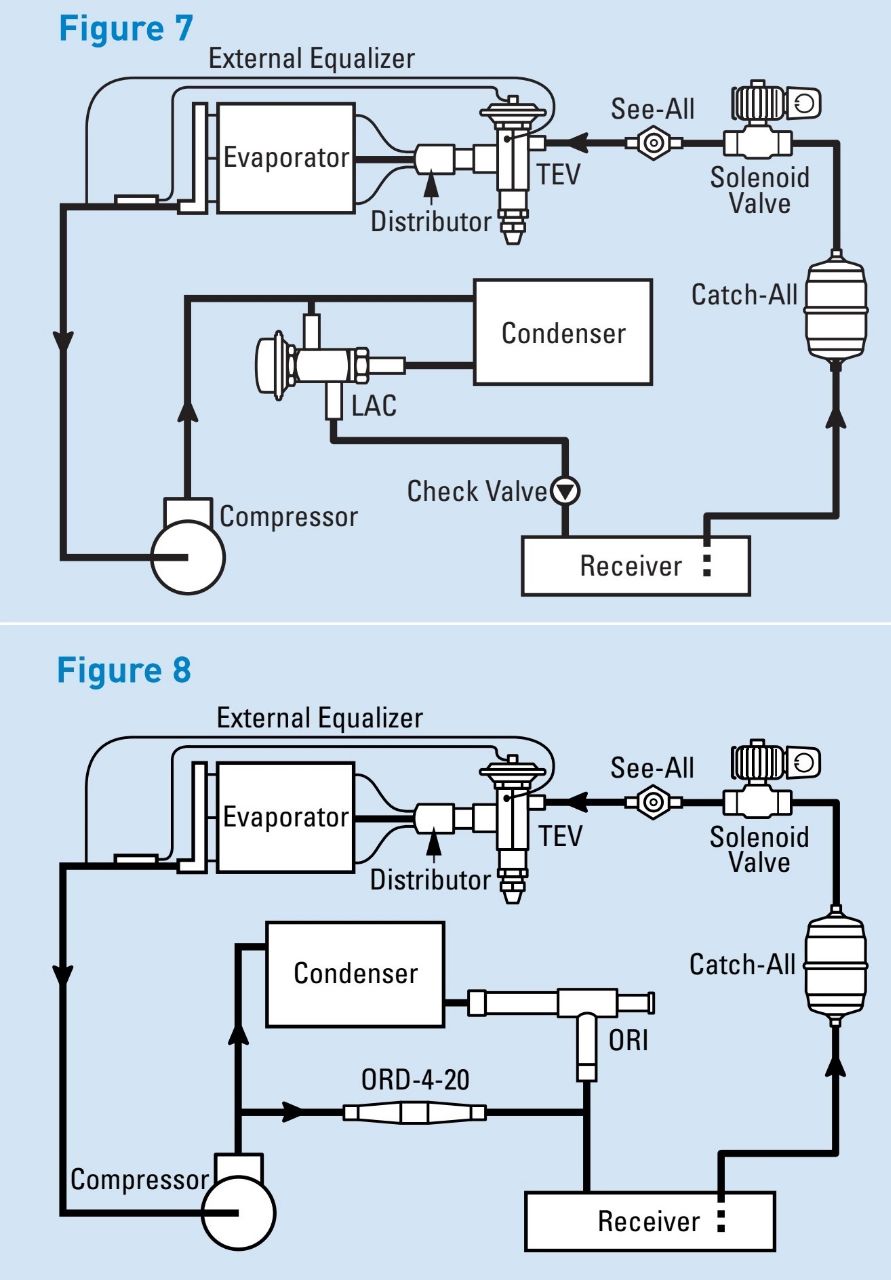

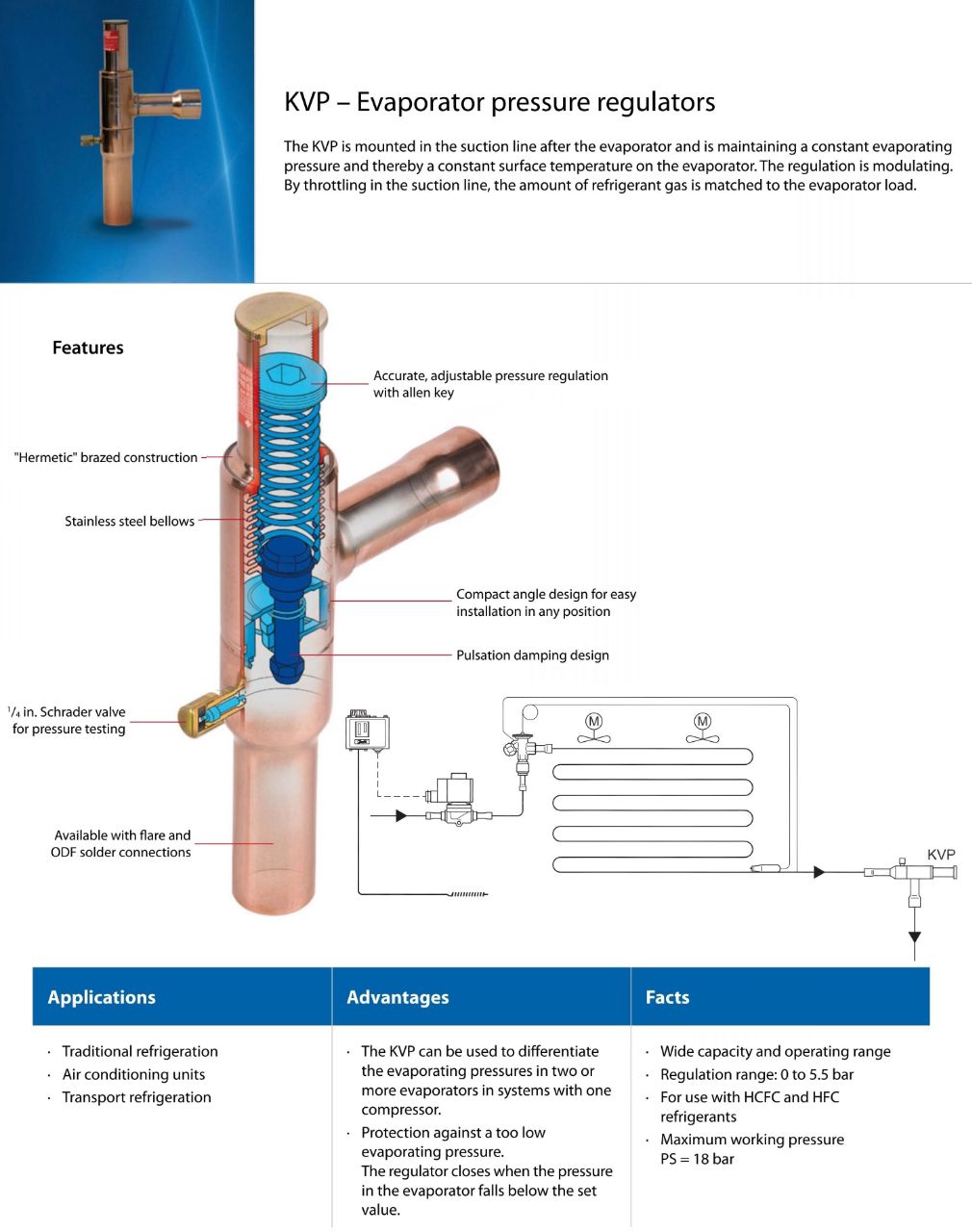

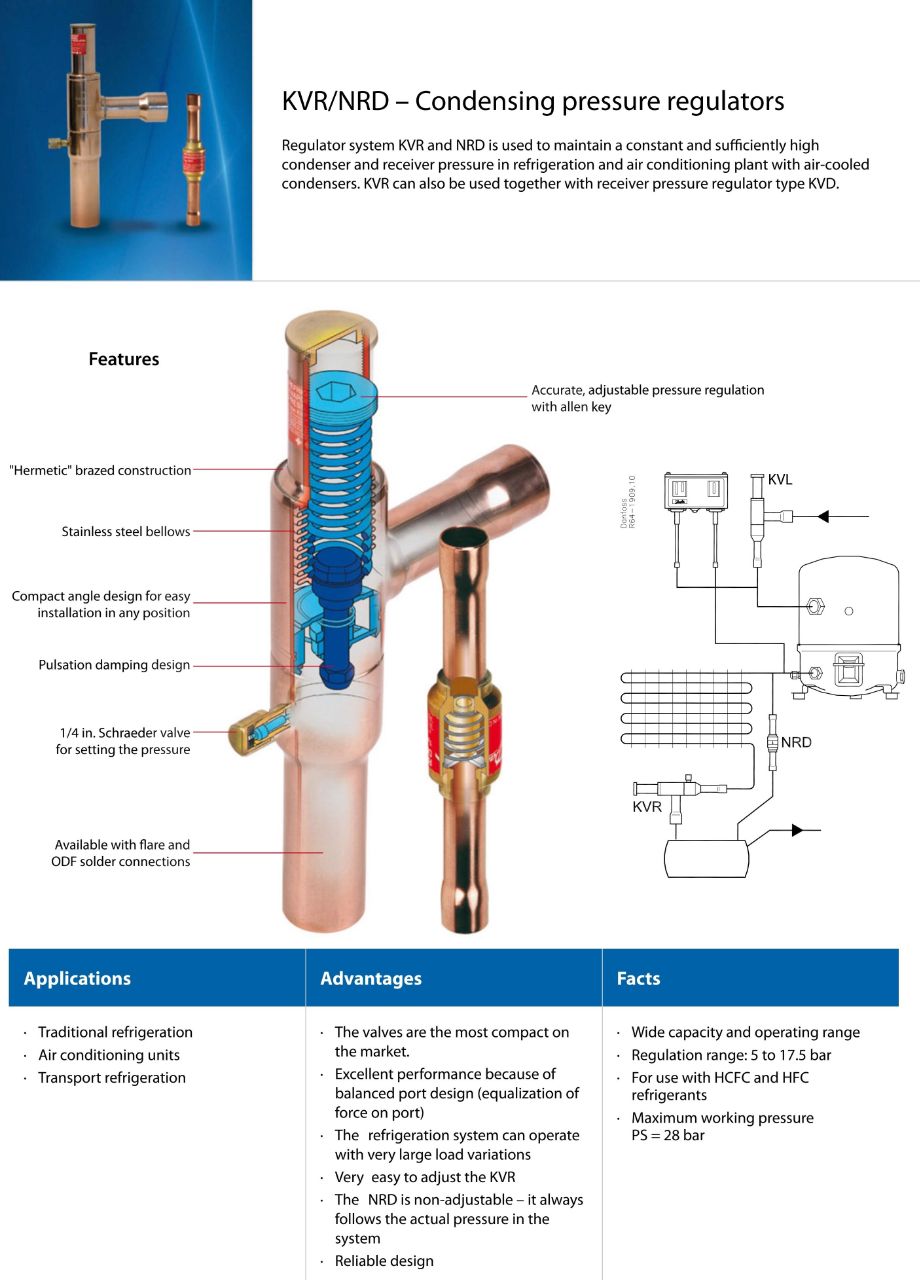

تنظیم کننده فشار:که در جاهایی(مبدلهایی)که باید فشار ثابت باشد تا دما ثابت بماند مثل کندانسور و اواپراتور میتواند در خروجی قرار گیرد و تا فشار مبدل به حد معینی نرسد اجازه چرخش مبرد در مدار را نمیدهند این تنظیم کننده ها میتوانند او آر آی یا او آر او آ یعنی بدون بای پس از قبل از مبدل(برای اواپراتور)یا با بای پس از قبل از مبدل(برای کندانسور)باشند

شیر بای پس مبرد داغ به درون اواپراتور:که در زمان کم باری اواپراتور از کاهش فشار و دمای بیش از حد اواپراتور جلوگیری میکند

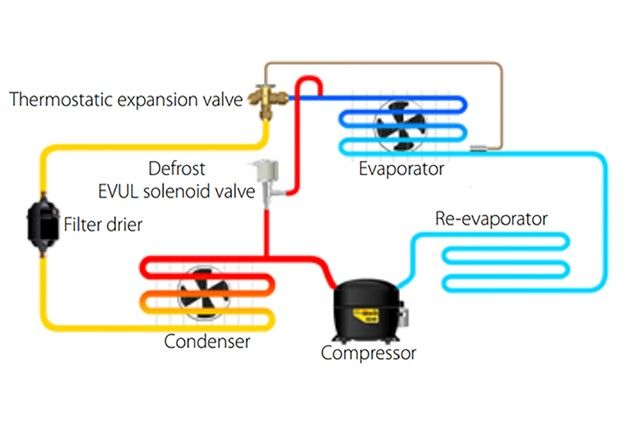

دیفراست:برفک زدا که میتواند از دو نوع گاز داغ مبرد بای پس شده یا هیتر برقی روی اواپراتور باشد

تایمر دیفراست:شامل موتور تایمر و رله تایمر است که موتور آن بصورت قابل تنظیم یا غیرقابل تنظیم،زمان شروع و طول مدت دیفراست را در فواصل زمانی ثابت تنظیم کرده و رله آن مدار تبرید را قطع و مدار دیفراست را فعال میکند

ترمودیسک یا ترموستات محافظ یا ترموستات دیفراست:که در صورت اتمام زود هنگام ذوب برفکها قبل از پایان زمان تایمر دیفراست هیتر را در مدت زمان باقی مانده از تایمر دیفراست قطع میکند

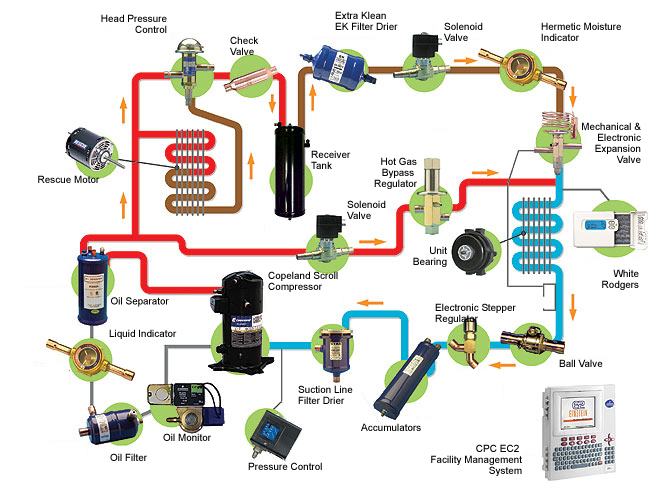

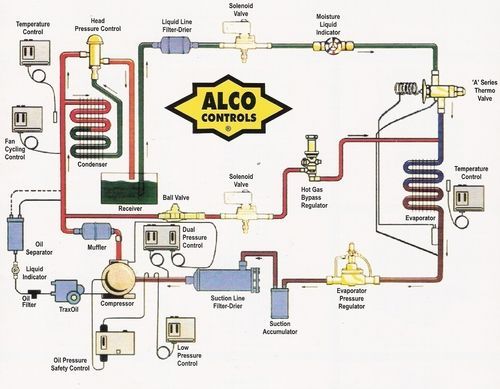

چند پست بالا مفصل ترین اجزای سیکل تبرید بود که از مجموع چند کتاب گرفته شده است اجزای دیگری هم وجود دارد که می توان به لیست بالا اضافه کرد ولی معمولا سیکل تبرید همه اجزای بالا را ندارد بنا به ادعای آلکو کنترل شکل بالا یک مدار عملی تبرید تجاری می باشد

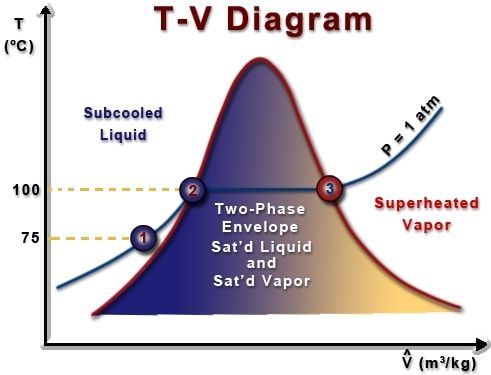

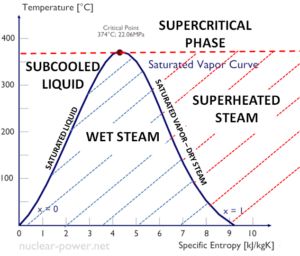

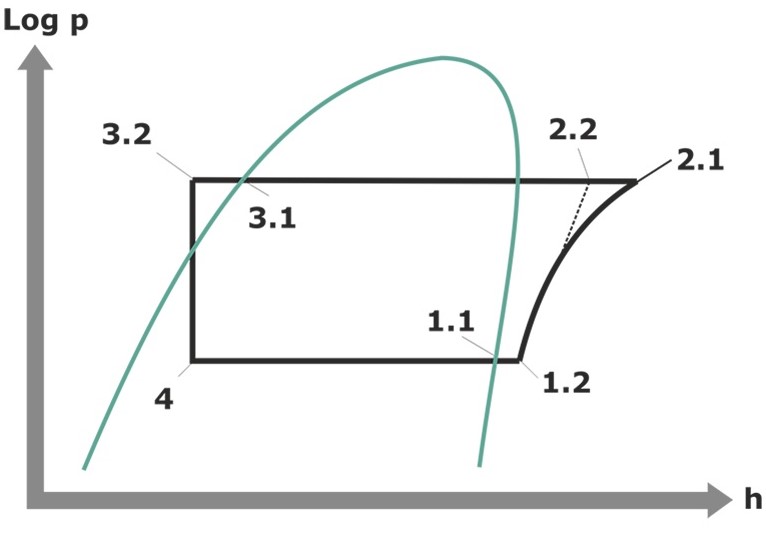

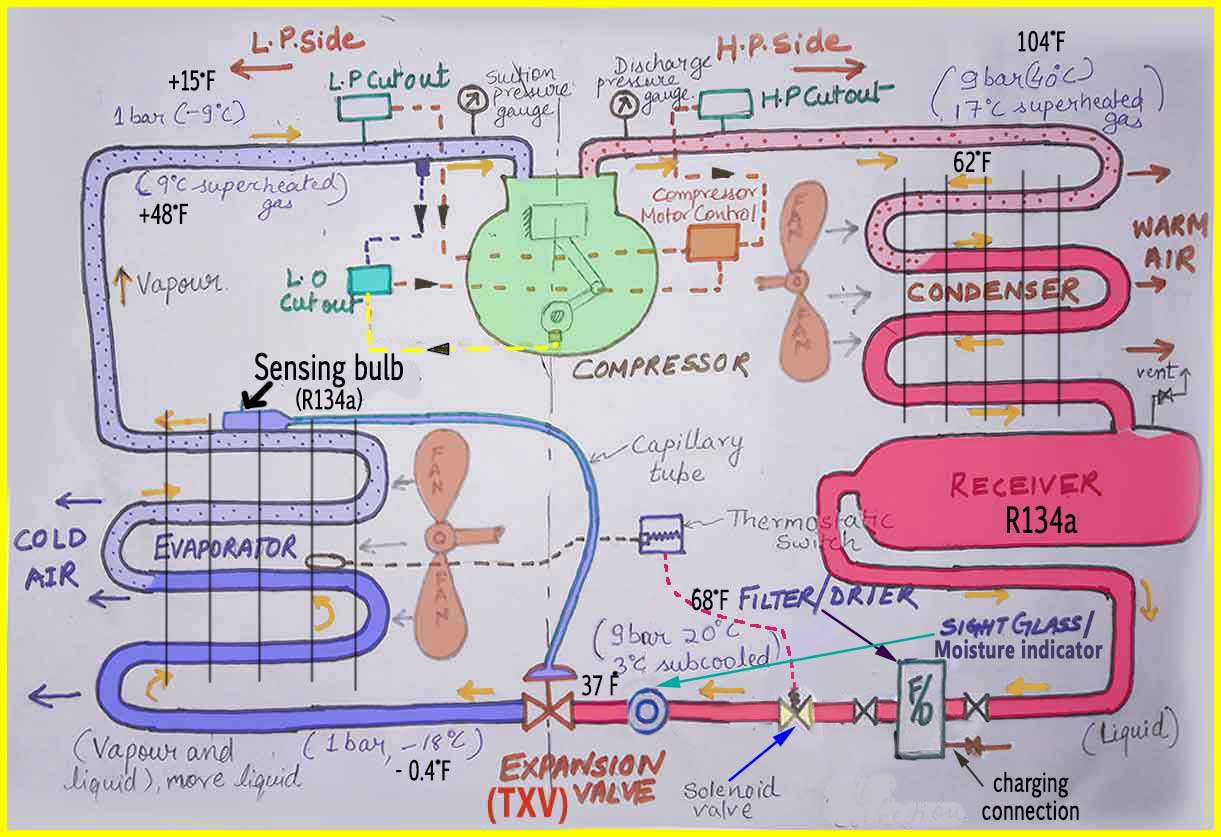

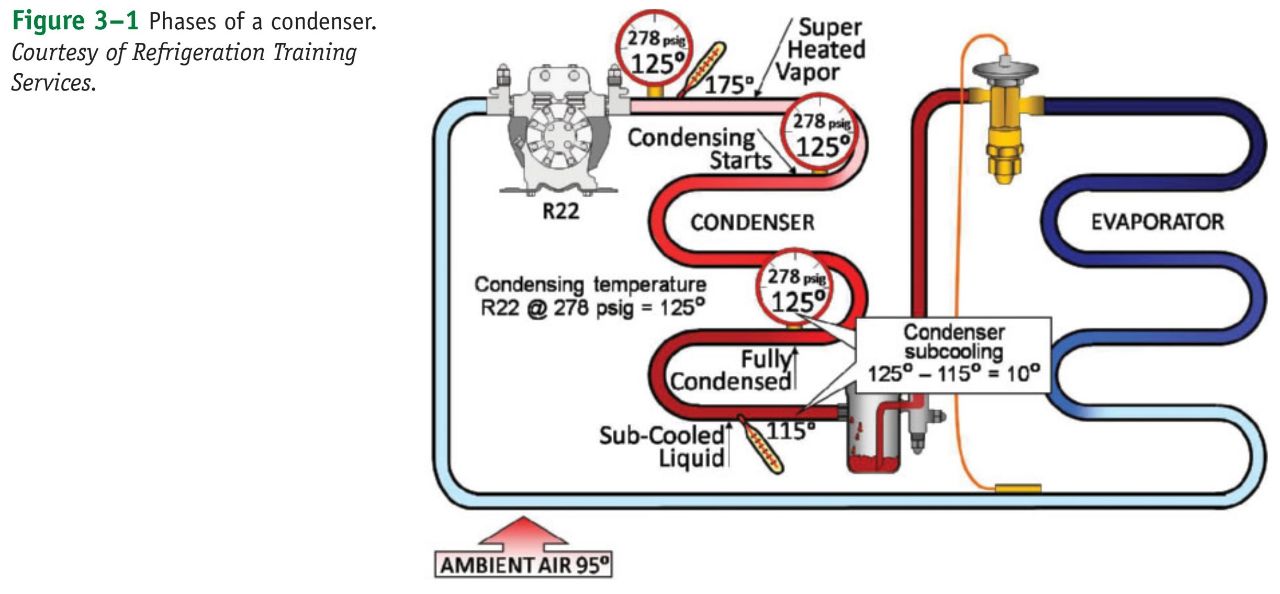

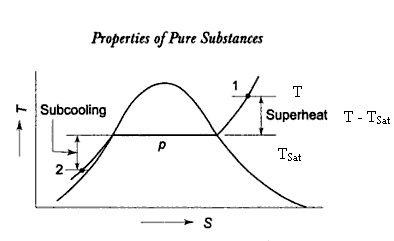

بخار مافوق گرممایع مافوق سرددر کندانسوری در یک نیروگاه که آب در فشار یک اتمسفر در آن خنک می شود،بخار آب ممکن است مثلا با دمای ۱۵۰ درجه وارد کندانسور شود.چون دمای این بخار آب از دمای جوش آب در فشار یک اتمسفر یعنی ۱۰۰ درجه بالاتر است به آن بخار مافوق گرم یا سوپرهیت ویپر گوییم(به عبارت دیگر به بخاری که دمای آن بالاتر از نقطه جوش است و در معرض میعان نیست بخار سوپرهیت گویند).در کندانسور، این بخار سوپرهیت گرما از دست میدهد و تا دمای ۱۰۰ درجه یعنی دمای جوش آب در فشار یک اتمسفر خنک میگردد. بخار آب در دمای جوش (در اینجا ۱۰۰ درجه) بخار اشباع سچوریتد ویپر نامیده میشود. از این پس هر چه از بخار اشباع گرما بگیریم دمای آن ۱۰۰ درجه میماند و صرفا بخشی از بخار اشباع به مایع اشباع سچوریتد لیکویید تبدیل میشود. پس از اینکه کل بخار اشباع ۱۰۰ درجه به مایع اشباع ۱۰۰ درجه تبدیل شد اگر باز هم از مایع اشباع گرما بگیریم دمای آن پایین می آید و مثلا به ۴۰ درجه میرسد. به این مایع که دمای آن از دمای جوش آب در آن فشار کمتر است و در معرض تبخیر قرار ندارد مایع مافوق سرد یا سابکولد لیکویید گویند.

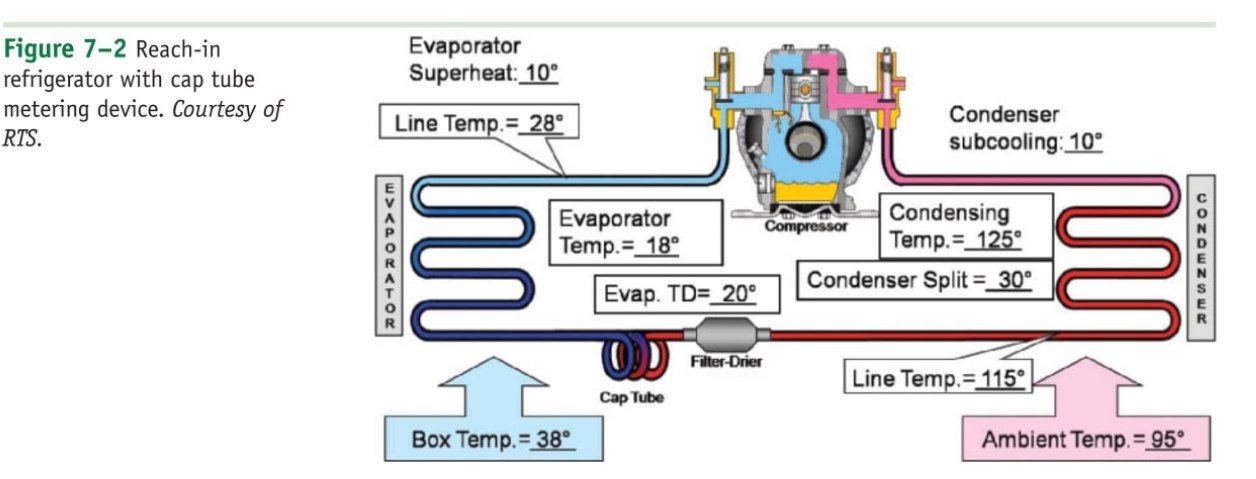

سابکول در سیکل تبرید سعی میکند مبرد در کندانسور پس از تبدیل کامل از بخار به مایع تا پایینتر از دمای جوش سرد شود تا بازده سیکل بالارود. البته این سابکول کردن(سرد کردن مایع پایین تر از دمای نقطه جوش)، اگر دمای مورد نظر پس از سابکول زیر دمای هوا یا آب خنک کننده باشد درون کندانسور مقدور نیست. سوپرهیت همچنین در اواپراتور سعی می کنند مبرد پس از تبدیل کامل از مایع به بخار در اواپراتور تا بالاتر از دمای جوش خود گرم شود. این سوپرهیت کردن(گرم کردن بخار بالاتر از دمای نقطه جوش)، از احتمال ورود مبرد مایع به اواپراتور جلوگیری میکند. البته اگر دمای مورد نظر پس از سوپرهیت از دمای اواپراتور برای سرمایش قابل قبول بیشتر باشد این مقدار سوپرهیت نباید درون اواپراتور انجام شوددر تصویر مفهوم افزایش دمای بخار بیش از دمای جوش یعنی سوپرهیتر و کاهش دمای مایع کمتر از نقطه جوش را می بینیم

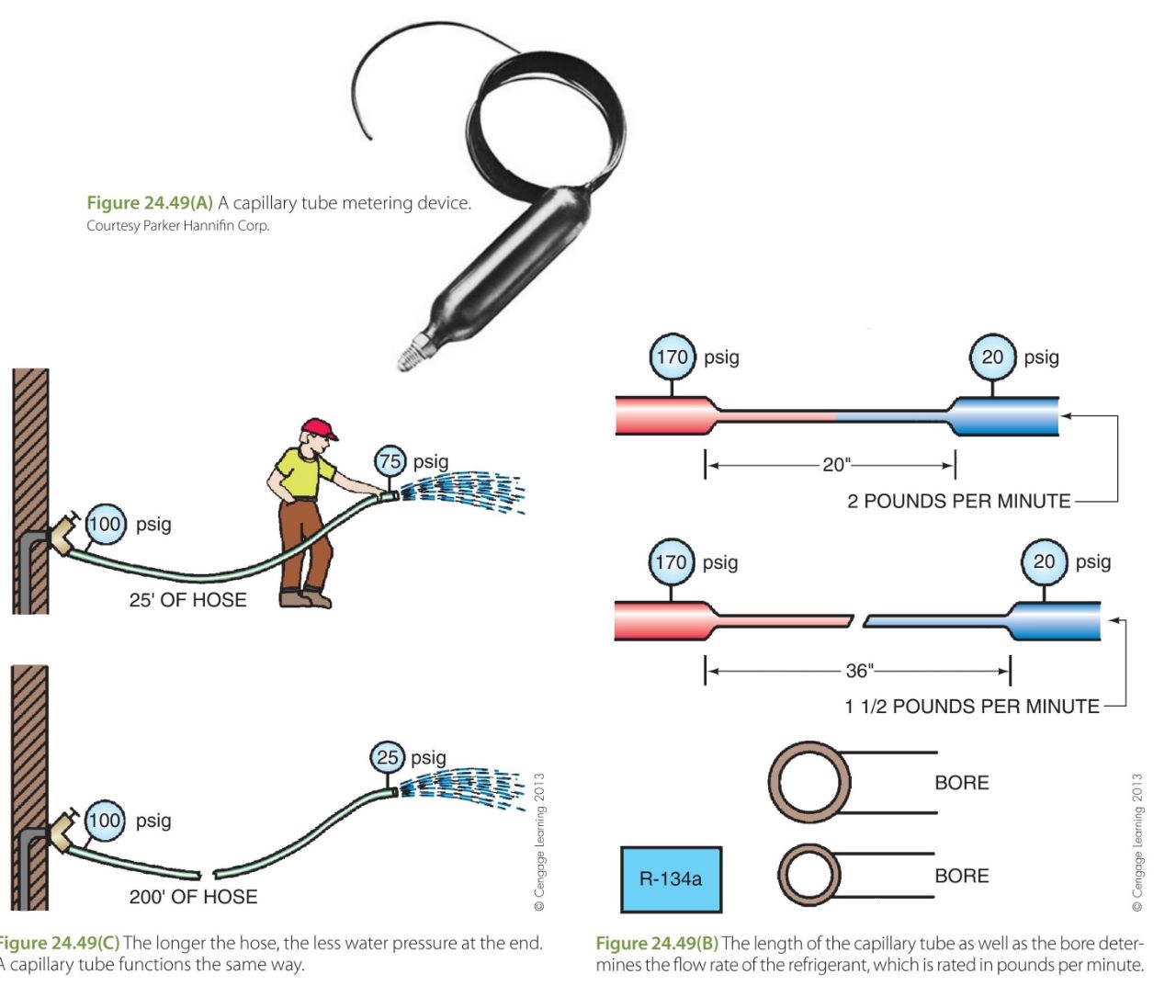

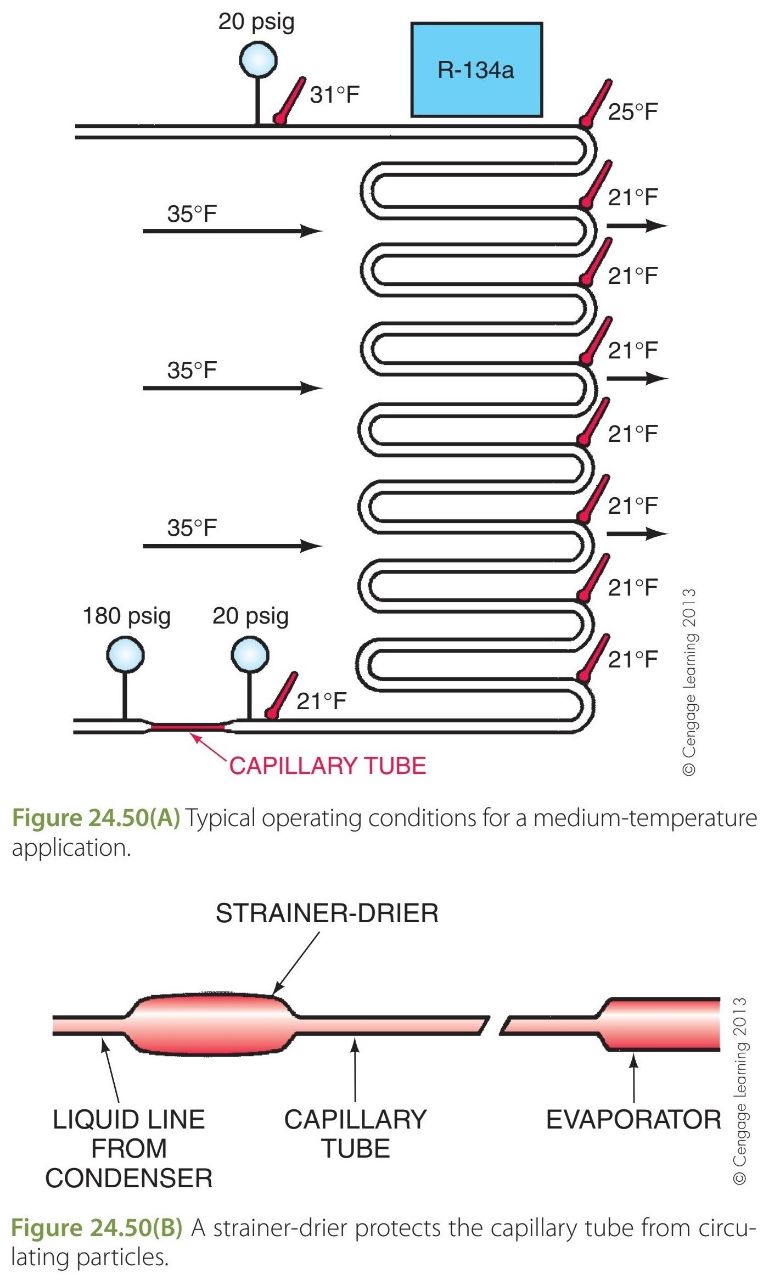

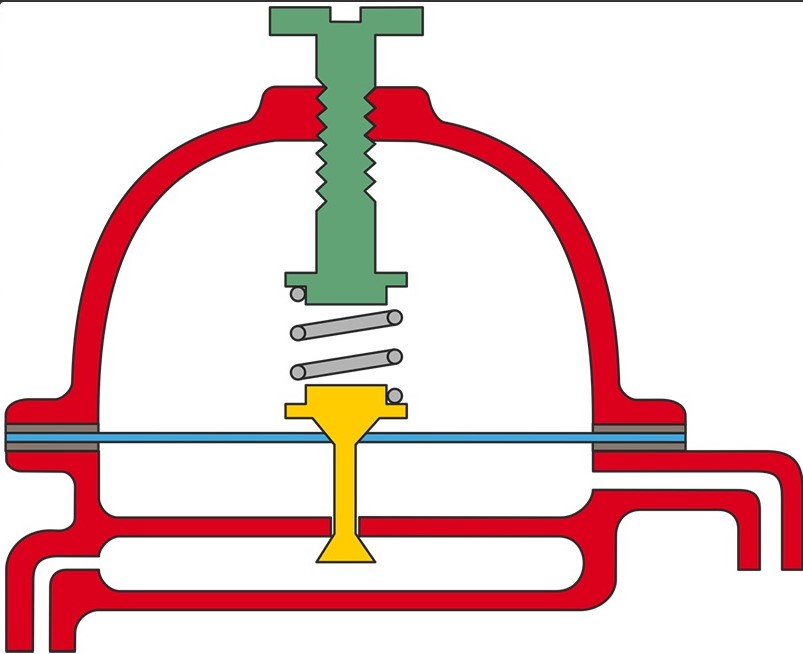

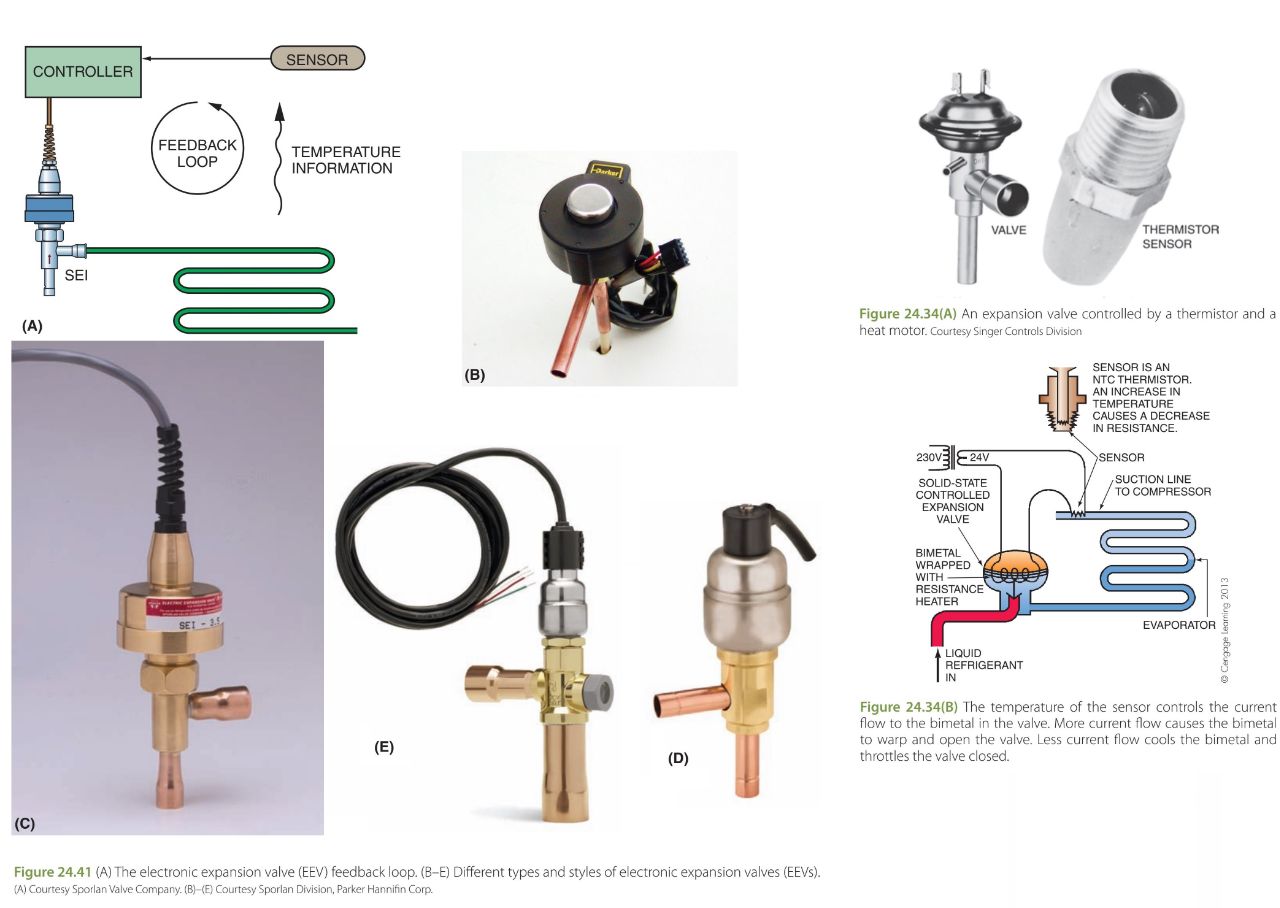

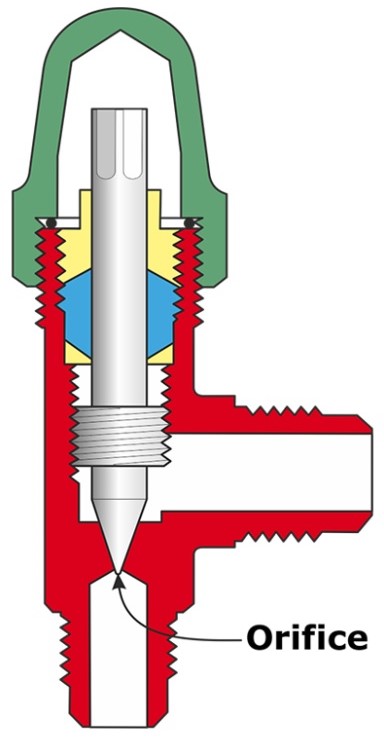

دستگاه پیمانه کننده عبور مبرد مایع از این قطعه سیکل تبرید باعث کاهش فشار می گردد و این کاهش فشار به نوبه خود باعث تبخیر بخشی از مایع مبرد می شود. این تبخیر، گرمای نهان خود را از مجموعه مبرد می گیرد و دمای کل مبرد کاهش پیدا می کند. چند نوع از قطعه کاهش فشار در سیکل تبرید شامل ۱. لوله مویین ۲. شیر انبساط اتومات ۳. شیر انبساط ترمواستاتیک ۴. شیر انبساط الکترونیکی را در تصاویر می بینیم

۱.کاهنده فشار در سیکل تبرید میتواند لوله ای با قطر اندک(لوله مویین)باشد که بر اثر سطح مقطع کم و سرعت بالای عبور مبرد و خاصیت مویینگی،افت هد و فشار بسیارزیادی دارد. این نوع کاهنده فشار ساده ترین نوع است و با توجه به اینکه در یک مدار بسته با یک پمپ با نمودار مشخصه ثابت قرار داد همیشه مقدار مبرد ثابتی را در زمان روشن بودن پمپ به اواپراتور می فرستد.لوله مویین می تواند در ابتدای خود حباب مانندی به عنوان ذره گیر داشته باشد.

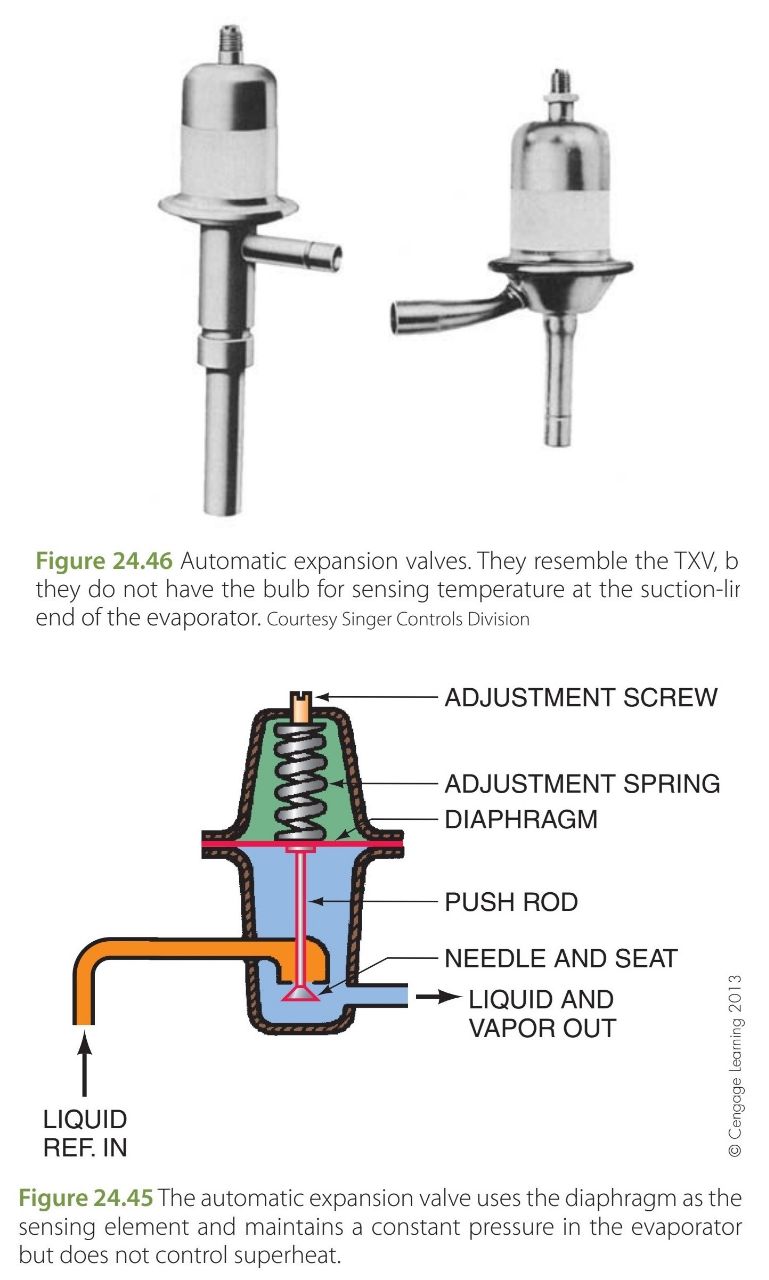

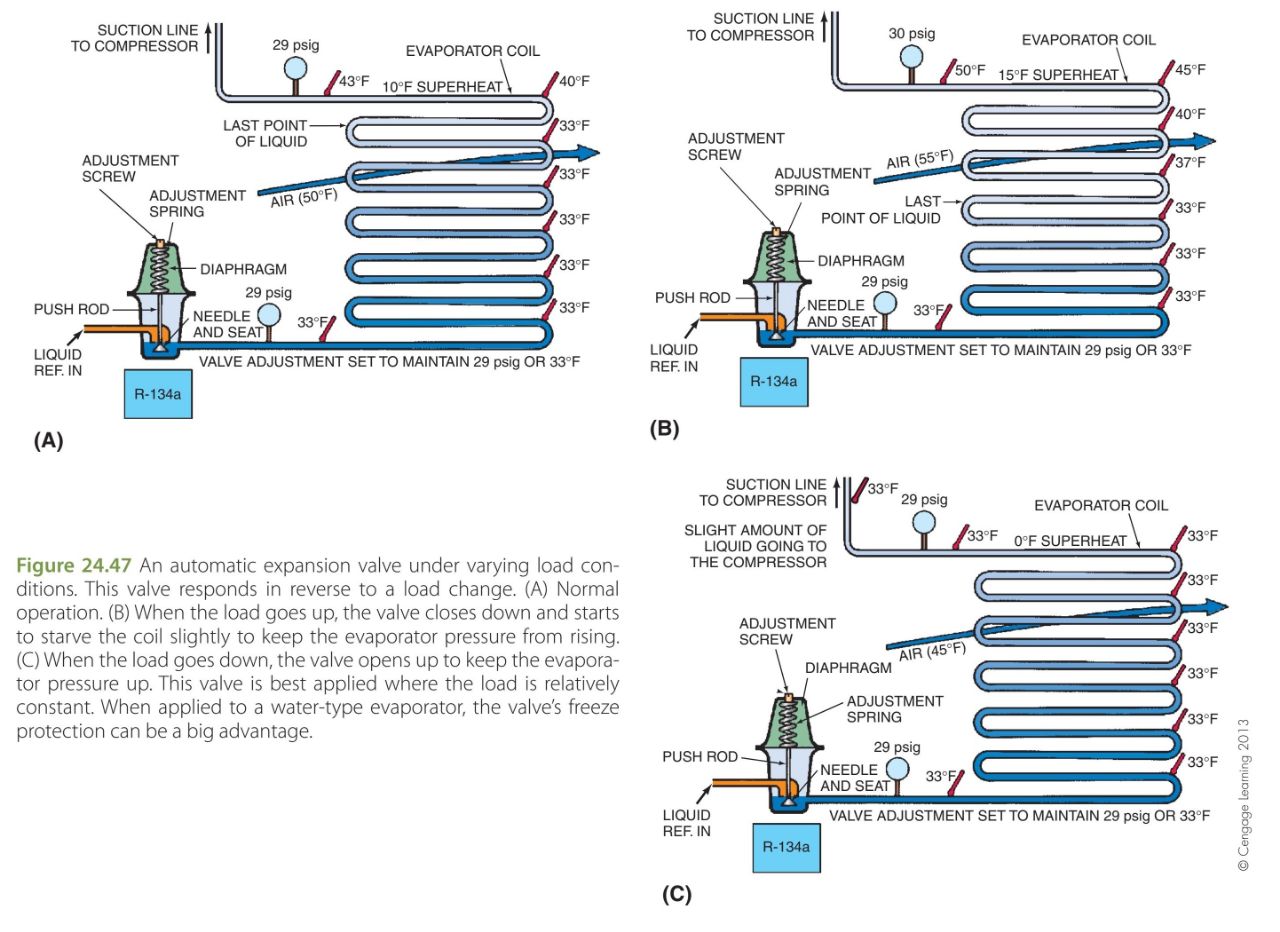

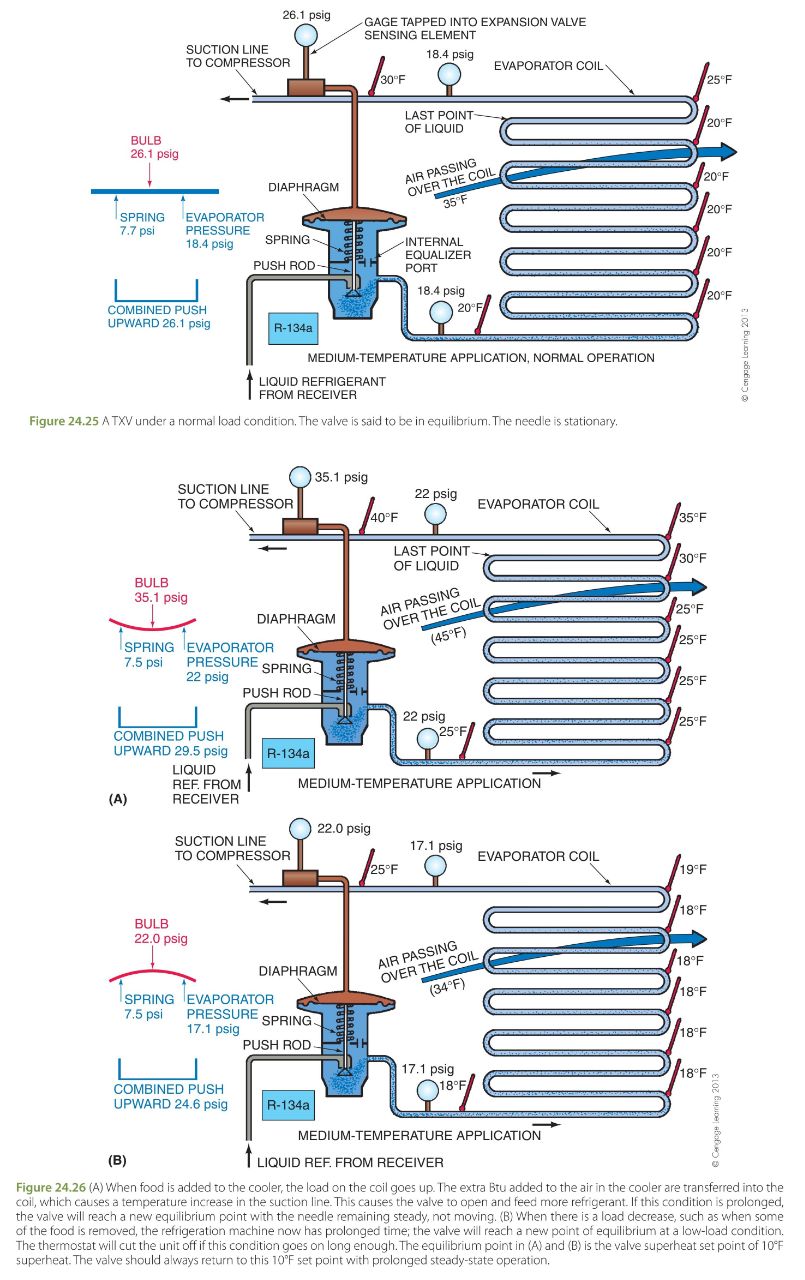

۲.شیرانبساط اتوماتیک یا ای ایکس وی در واقع یک تنظیم کننده عبور جریان مبرد براساس فشار در خروجی خود یعنی فشار ابتدای اواپراتور است. اگر فشار اواپراتور بالا رود یعنی بار حرارتی زیاد است که دمای مبرد درون اواپراتور را بالا برده. در این حالت این فشار ابتدای اواپراتور یک دیافراگم درون شیر را به عقب می راند و شیر هم عقب رفته و بسته تر می شود و مایع مبرد کمتری به اواپراتور رفته و فشار اواپراتور کمتر می گردد. همچنین عملکرد این نوع شیر انبساط را در حالت افزایش بار برودتی و کاهش آن و در حالت پایدار در تصویر می بینیم.

Figure 4.12 The automatic expansion valve (constant pressure valve).

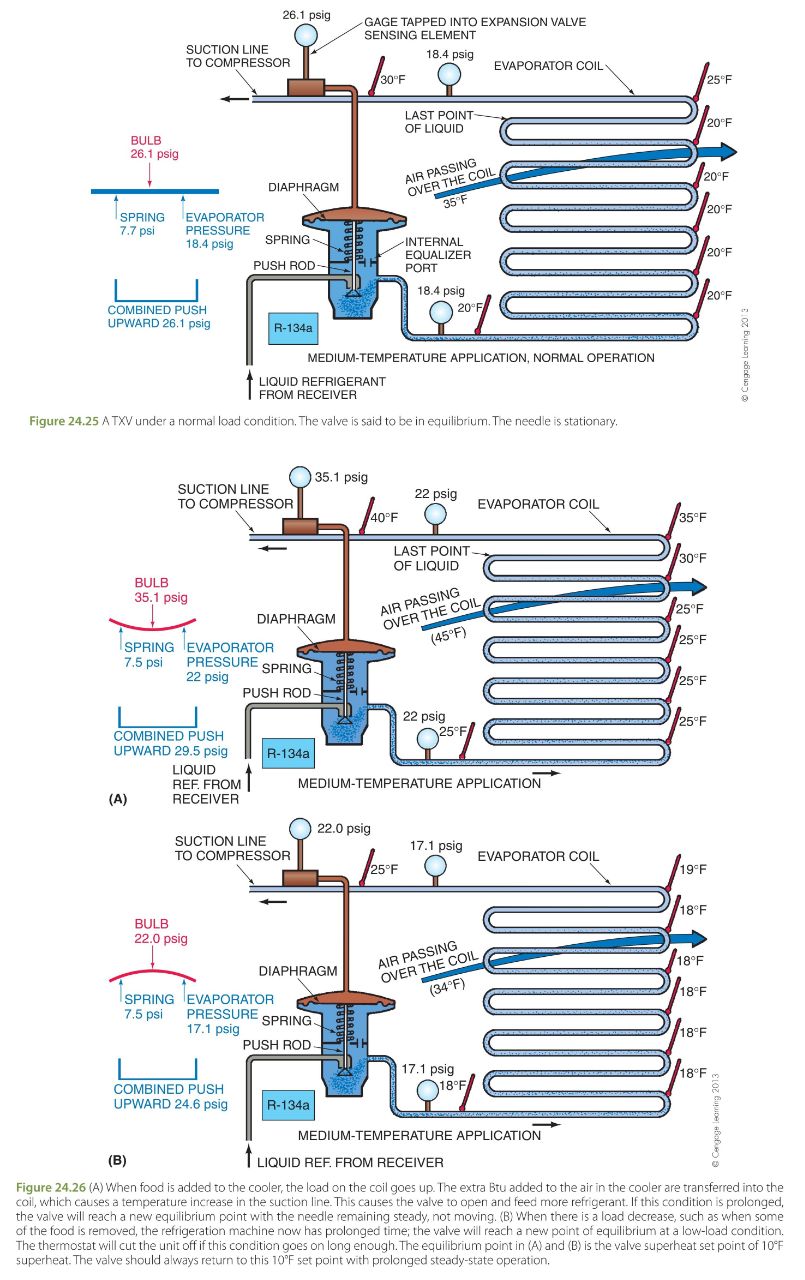

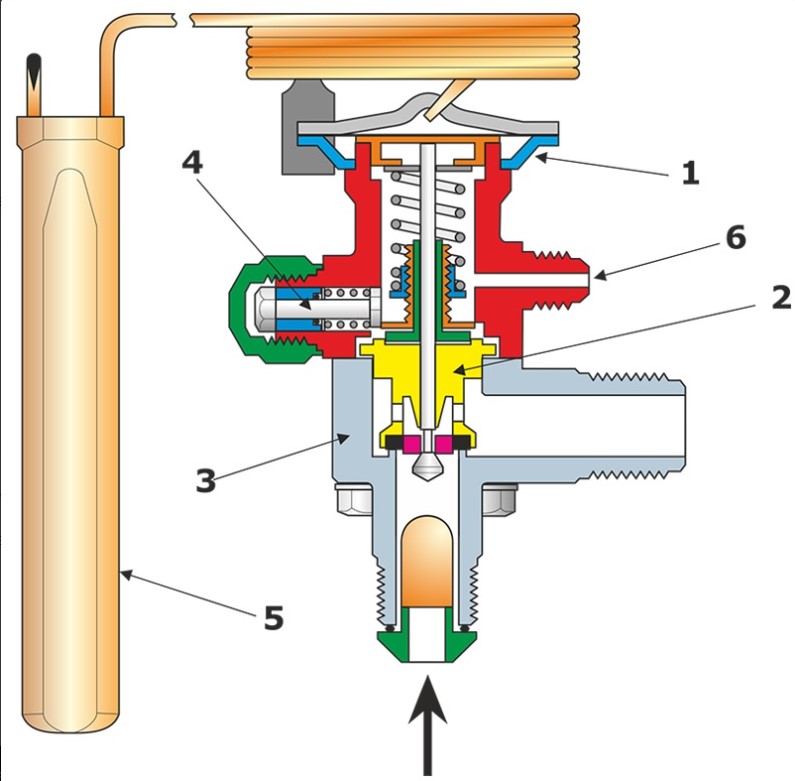

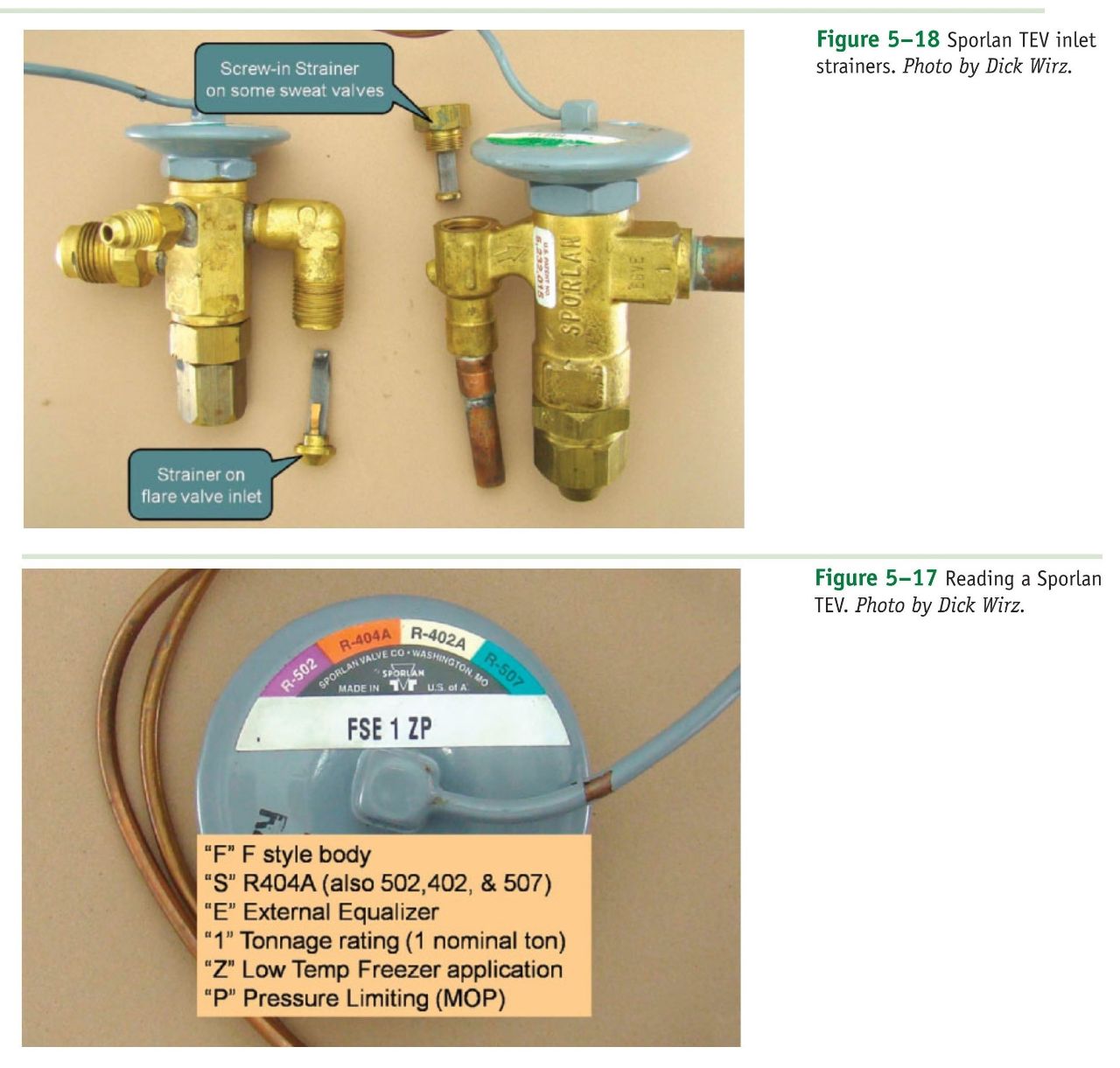

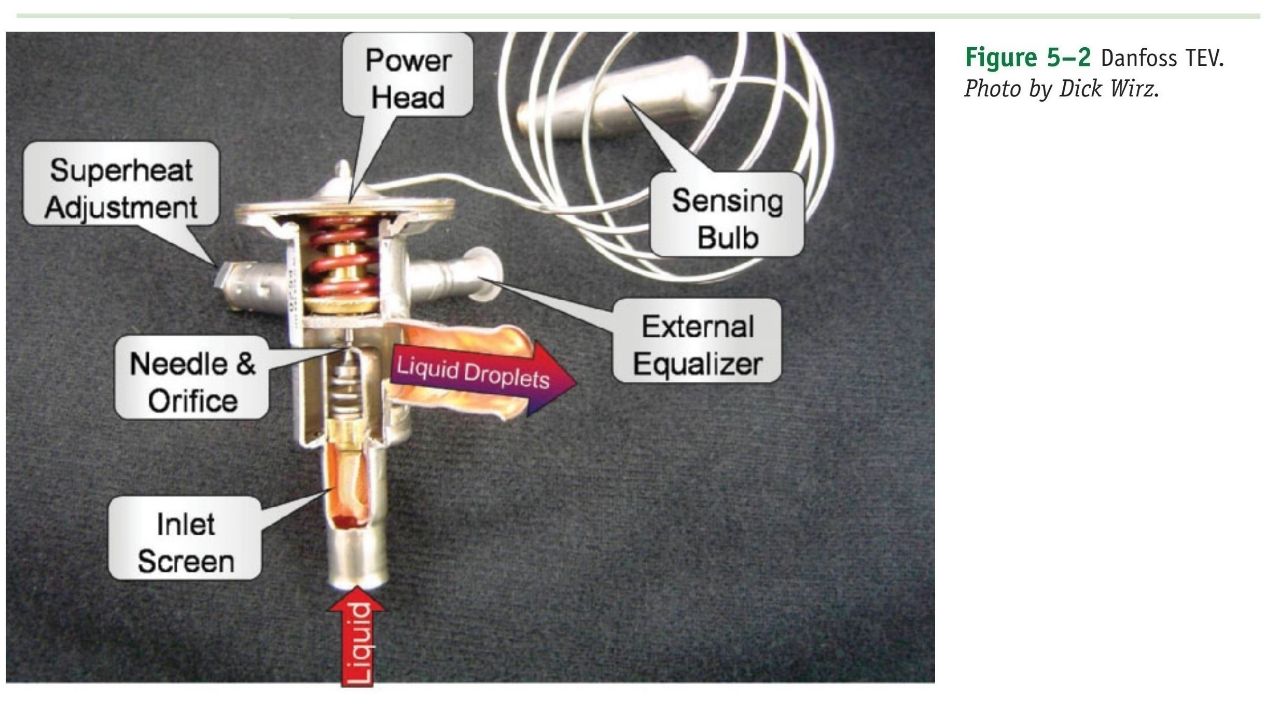

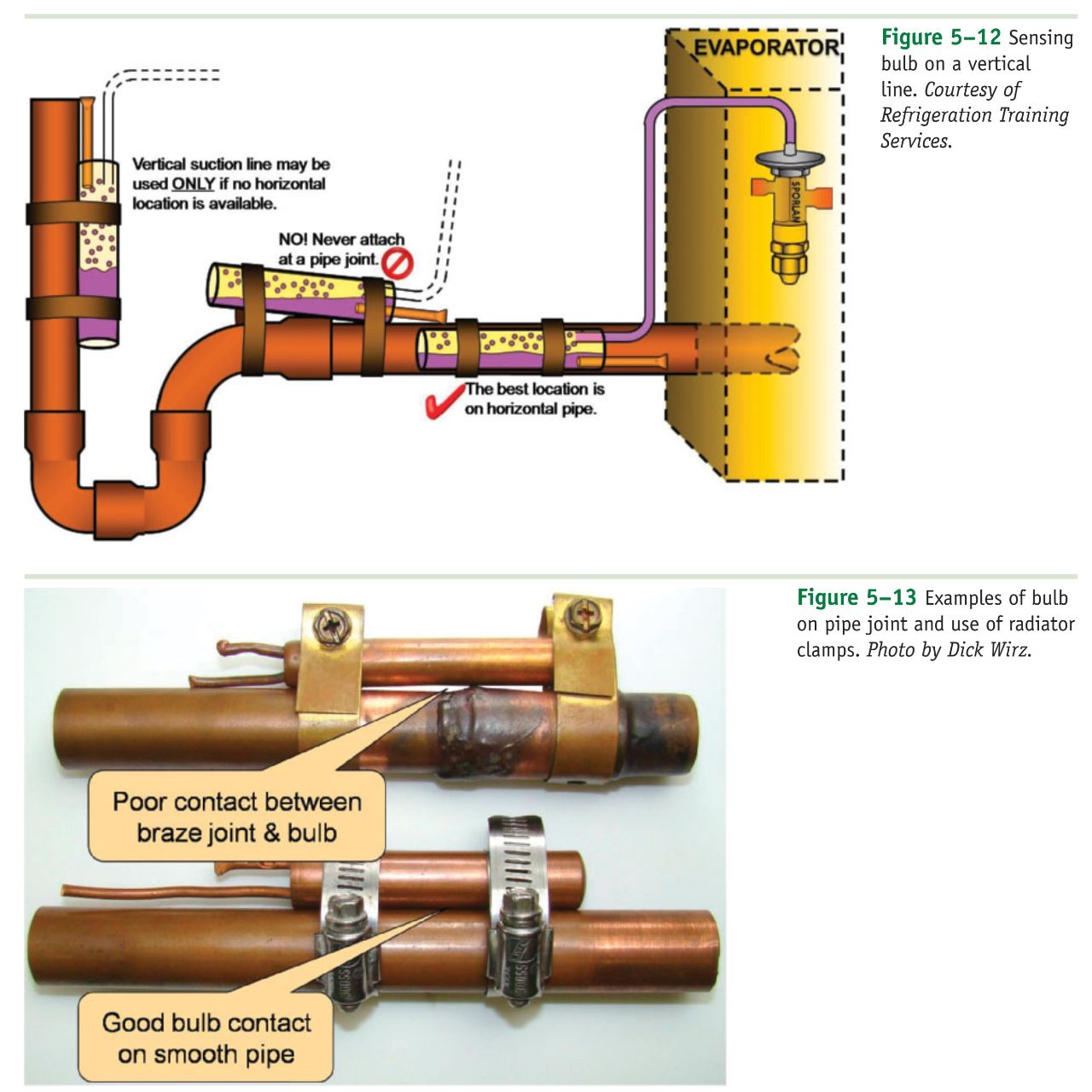

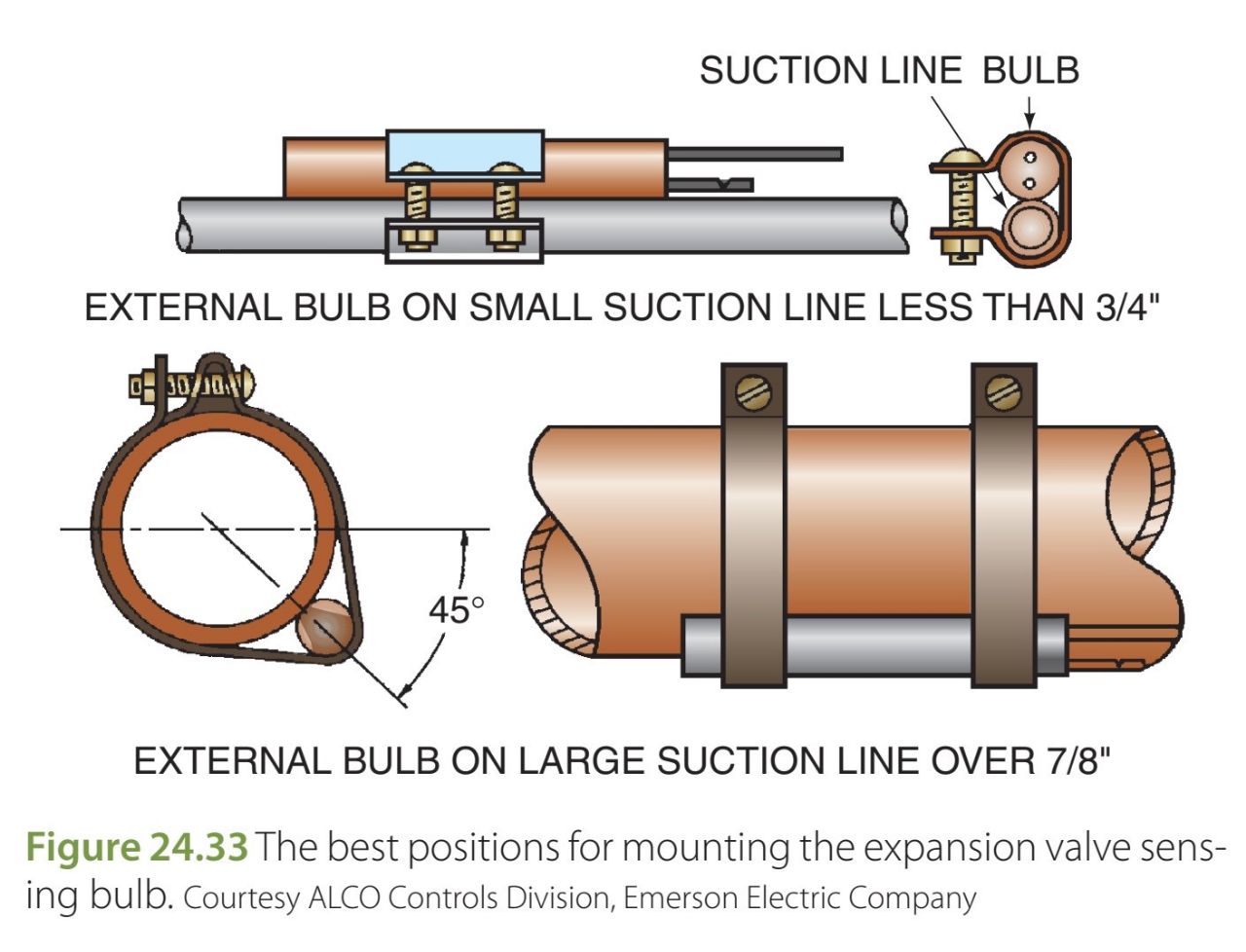

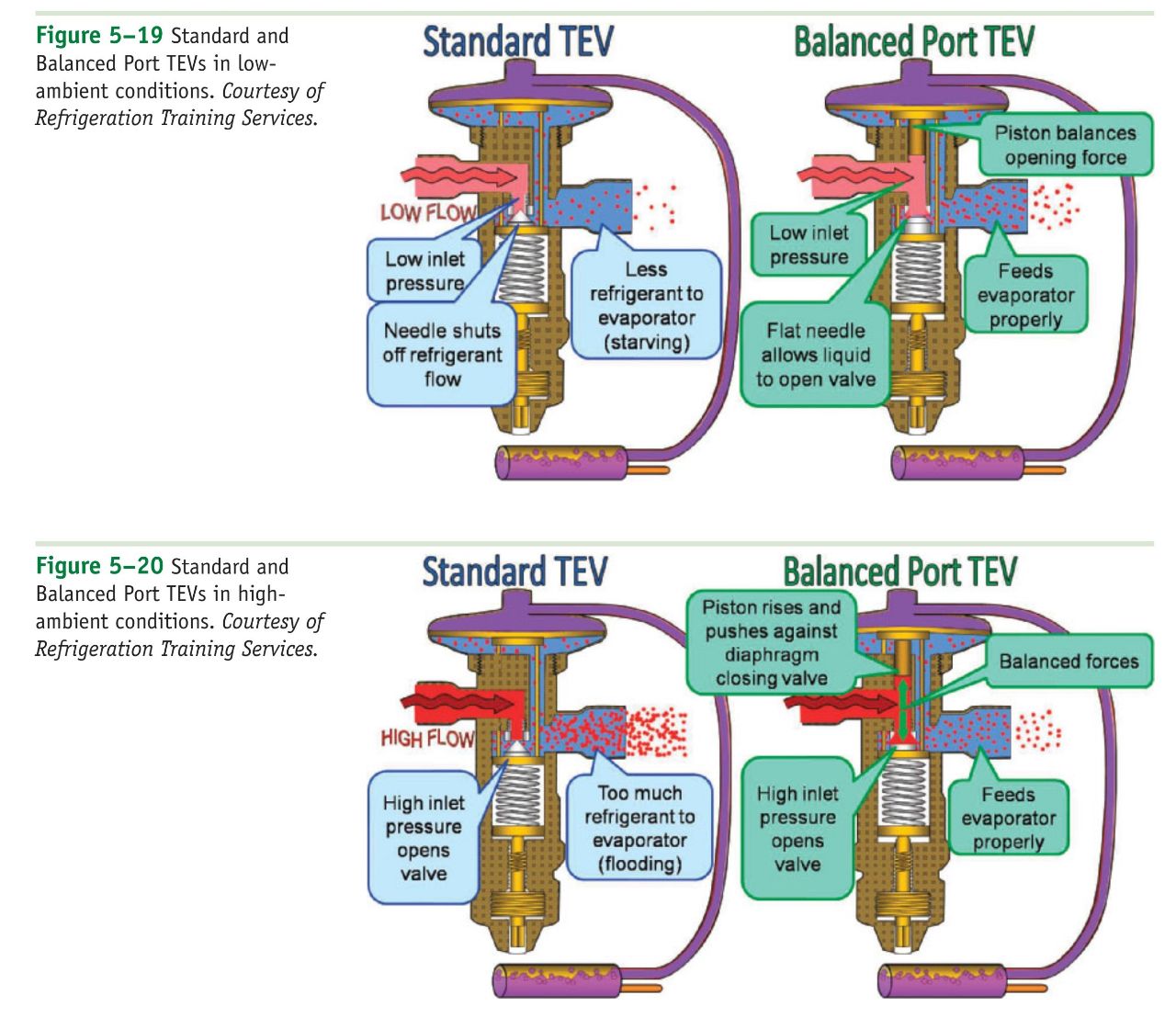

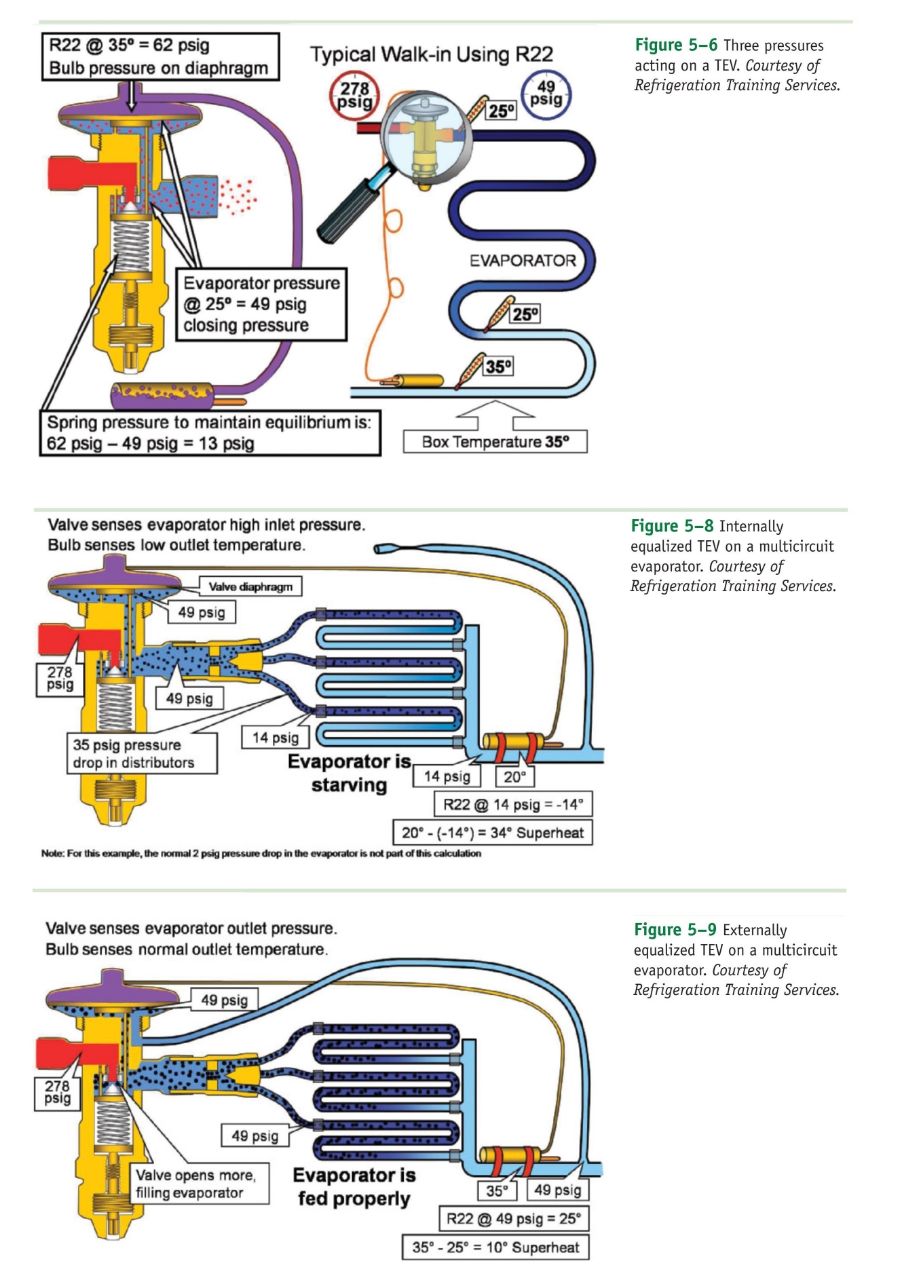

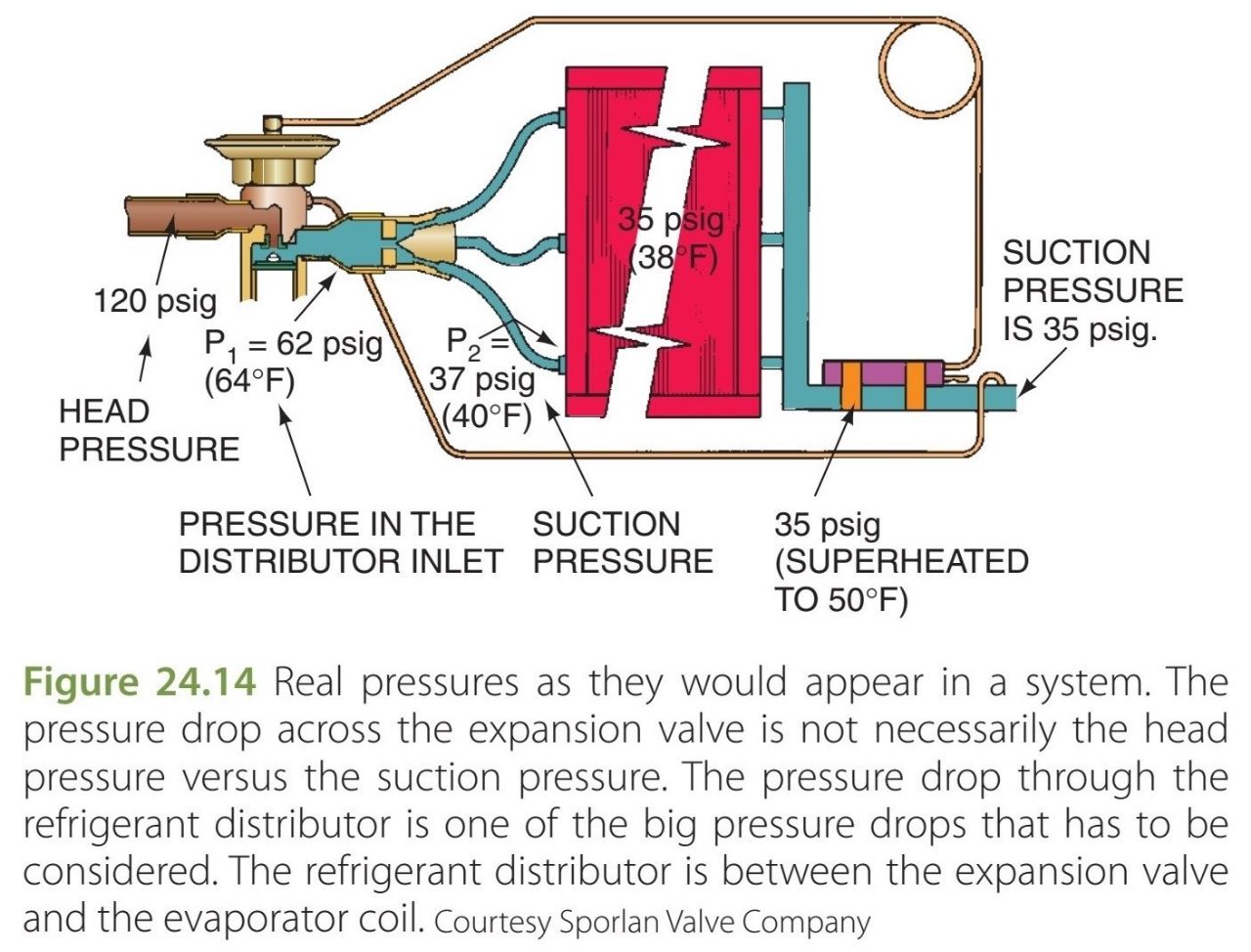

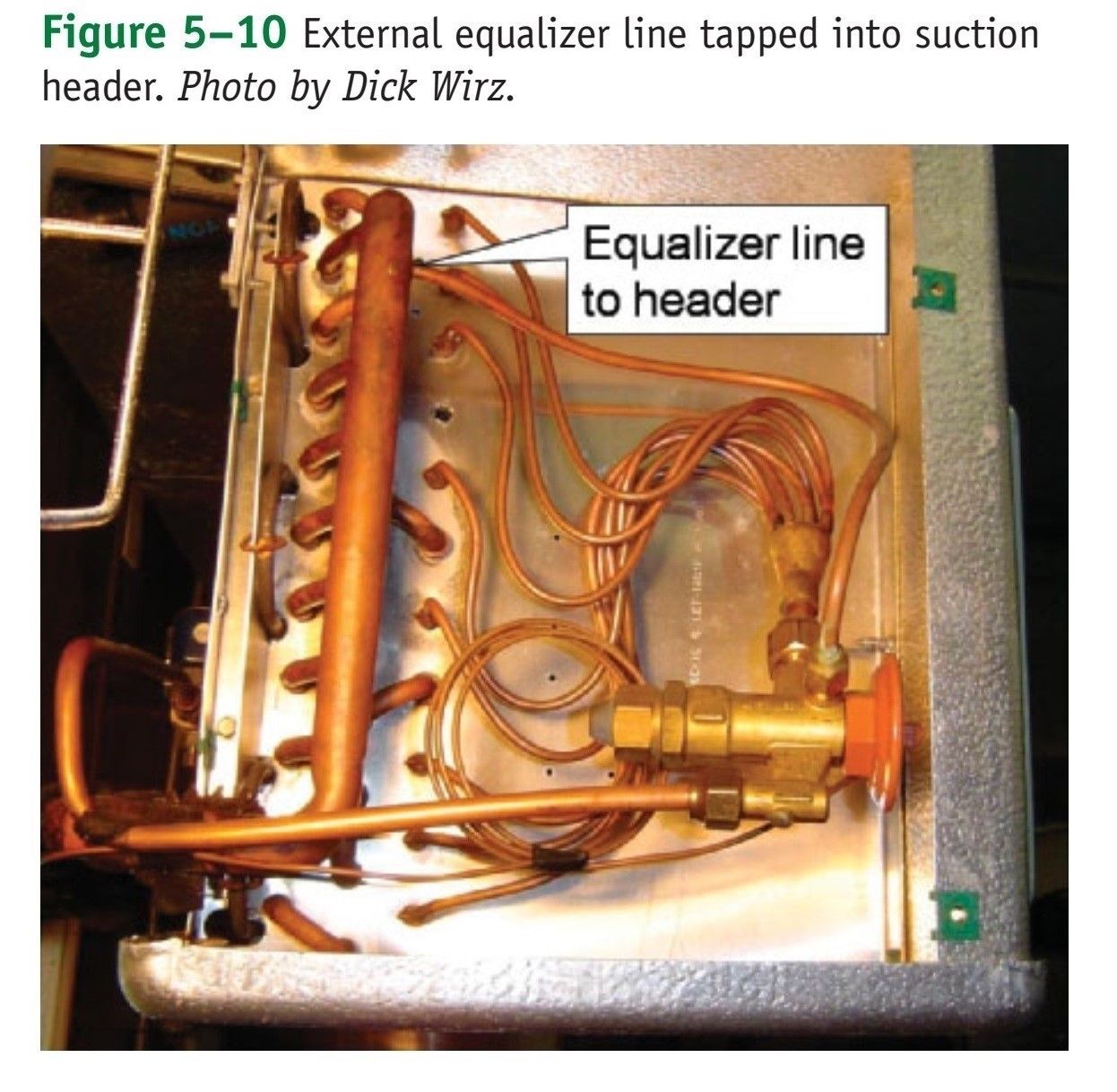

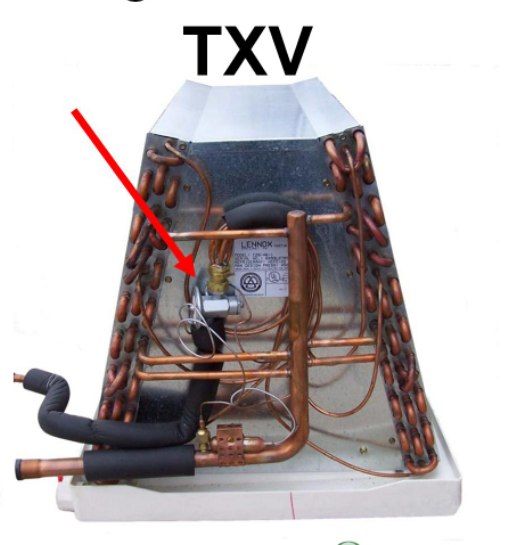

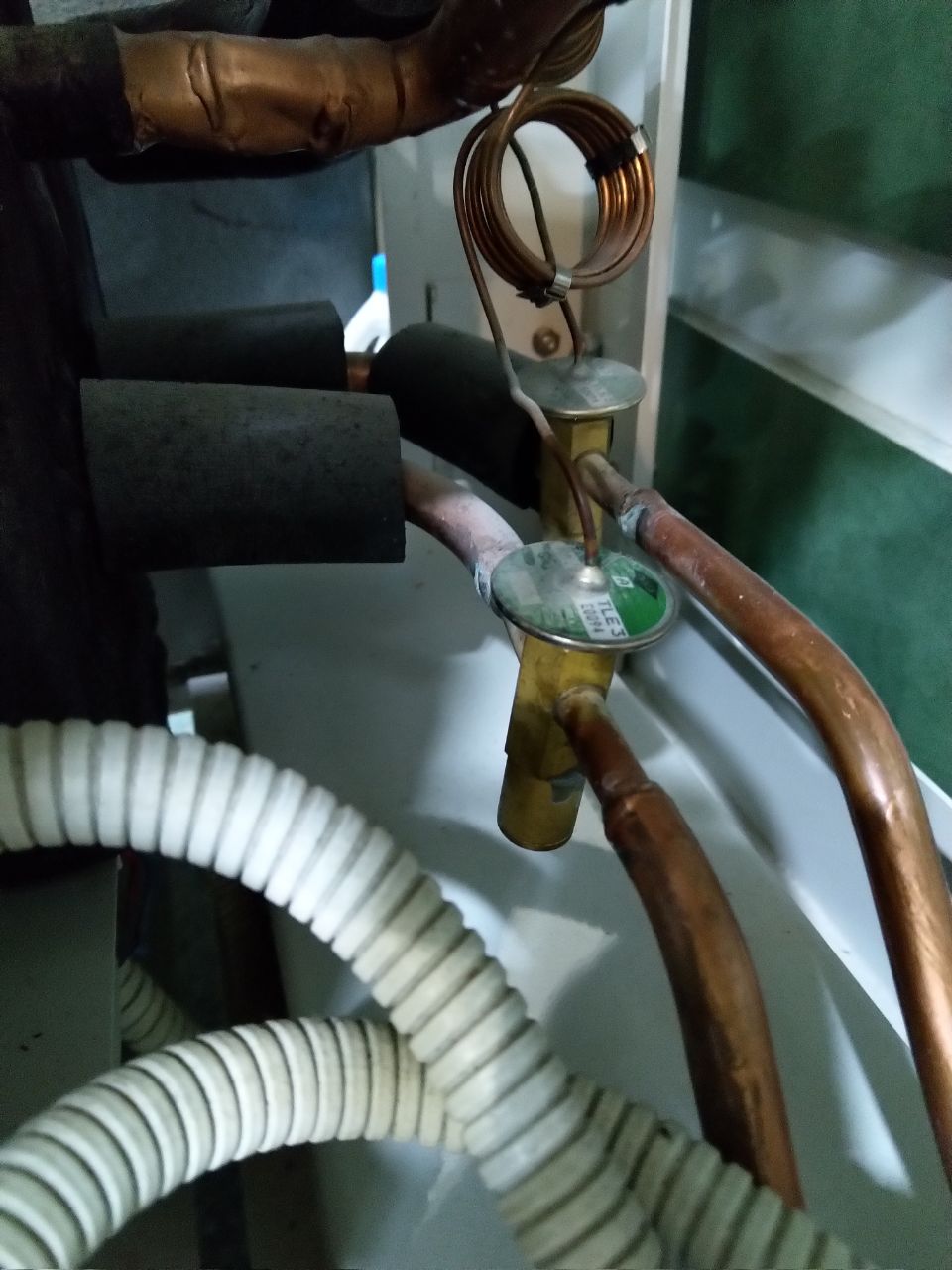

۳.شیرانبساط ترمواستاتیک(تی ایکس وی) شیری است که یک حباب فلزی و لوله مرتبط(حاوی ماده انبساطی)دارد.حباب به انتهای اواپراتور چسبانده میشود و با افزایش دمای خروجی اواپراتور،ماده انبساطی ازطریق لوله بردیافراگم شیرانبساط فشار وارد کرده و شیر انبساط را بازتر میکند و مبرد بیشتر،دمای خروجی اواپراتور را پایین میآورد.میدانیم که سوپرهیت تفاضل دمای تبخیر درفشار خروج اواپراتور از دمای خروج اواپراتور است.برای اینکه فاکتور دمای تبخیر هم در کنار دمای خروج اواپراتور مد نظر قرارگیرد یا فشار ابتدای اواپراتور مستقیما به دیافراگم وارد میشود (اینترنالی اکوالایزد) یا با لوله متعادل کننده فشار انتهای اواپراتور را به شیر انبساط میبرند و بر دیافراگم اثر میدهند(اکسترنالی اکوالایزد)تا در کنار دمای انتهای اواپراتور شیر را تنظیم کنند.در تصاویرعملکرد شیر انبساط ترمواستاتیک درحالت افزایش بار برودتی و کاهش بار برودتی و درحالت بار پایدار میبینیم(دیافراگم به سمت پایین یا بالا یا افقی میشود).در شکل محل صحیح قرارگیری حباب حسگر بر لوله خروجی اواپراتور را میبینیم که باید درموقعیت ساعتهای ۴یا۸ بصورت افقی وثابت و بر روی سطح صاف و بدون پله از لوله باشدشیر انبساط ترمواستاتیک متداولترین شیر انبساط در ایران و دنیا و تهویه مطبوع است. در تصاویر شیر انبساط بکار رفته در چند سیستم از جمله دو دستگاه چیلر در ایران را می بینیم که در یکی شیر انبساط ترمواستاتیک آن داخلی متعادل شده است و یک لوله مسی بین شیر انبساط و خروجی اواپراتور دیده می شود ولی در دیگری دو لوله که یکی متعادل کننده خارجی است بین شیر انبساط و انتهای اواپراتور قرار دارد. بنابراین شیر انبساط ترمواستاتیک دوم متعادل شده خارجی خوانده می شود.

Figure 4.2 A thermostatic expansion valve. (1) Membrane housing, (2) Interchangeable adapter, (3) Valve housing, (4) Spindle for adjusting static superheat, (5) Refrigerant-filled bulb, (6) Port for external equalization.

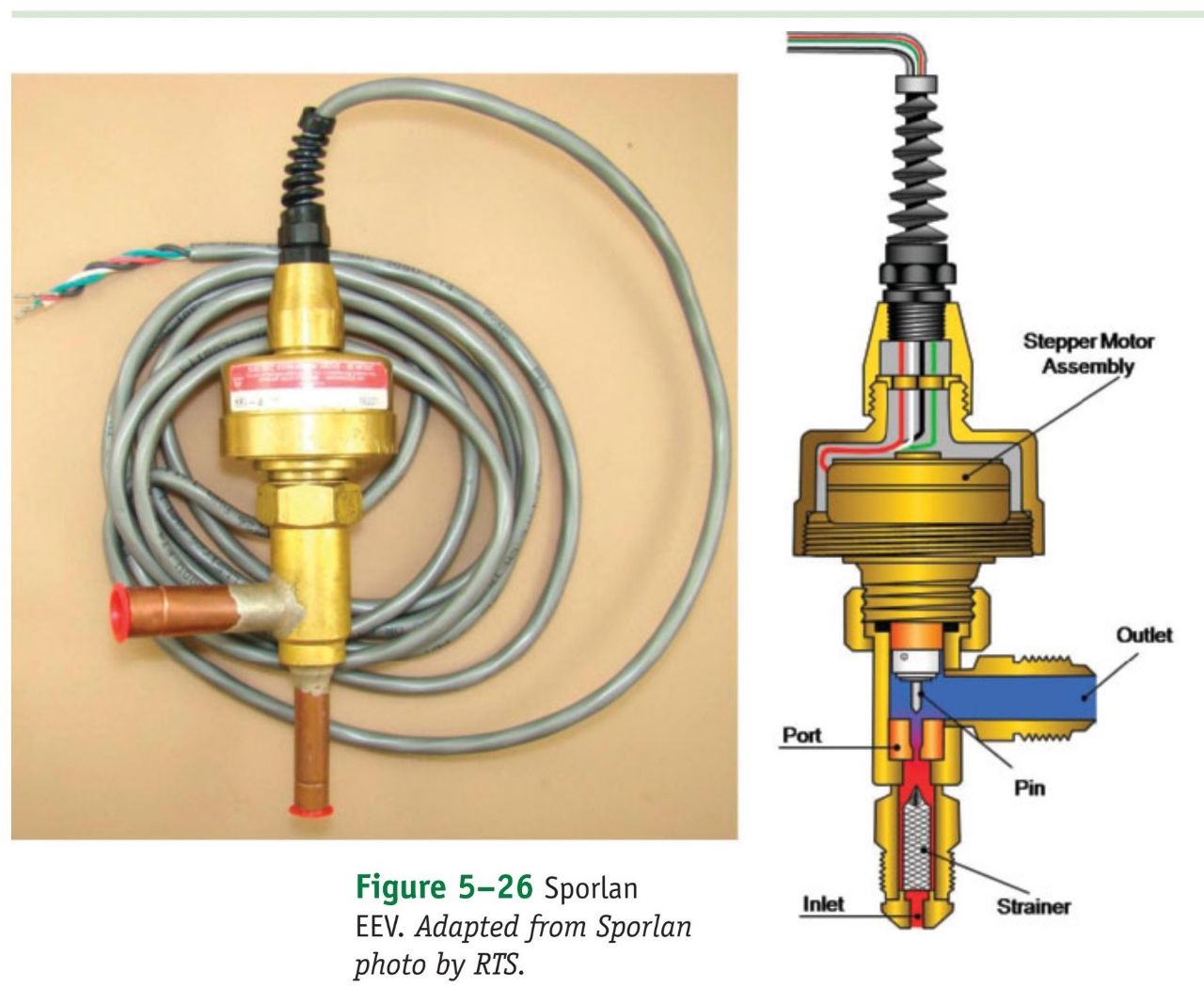

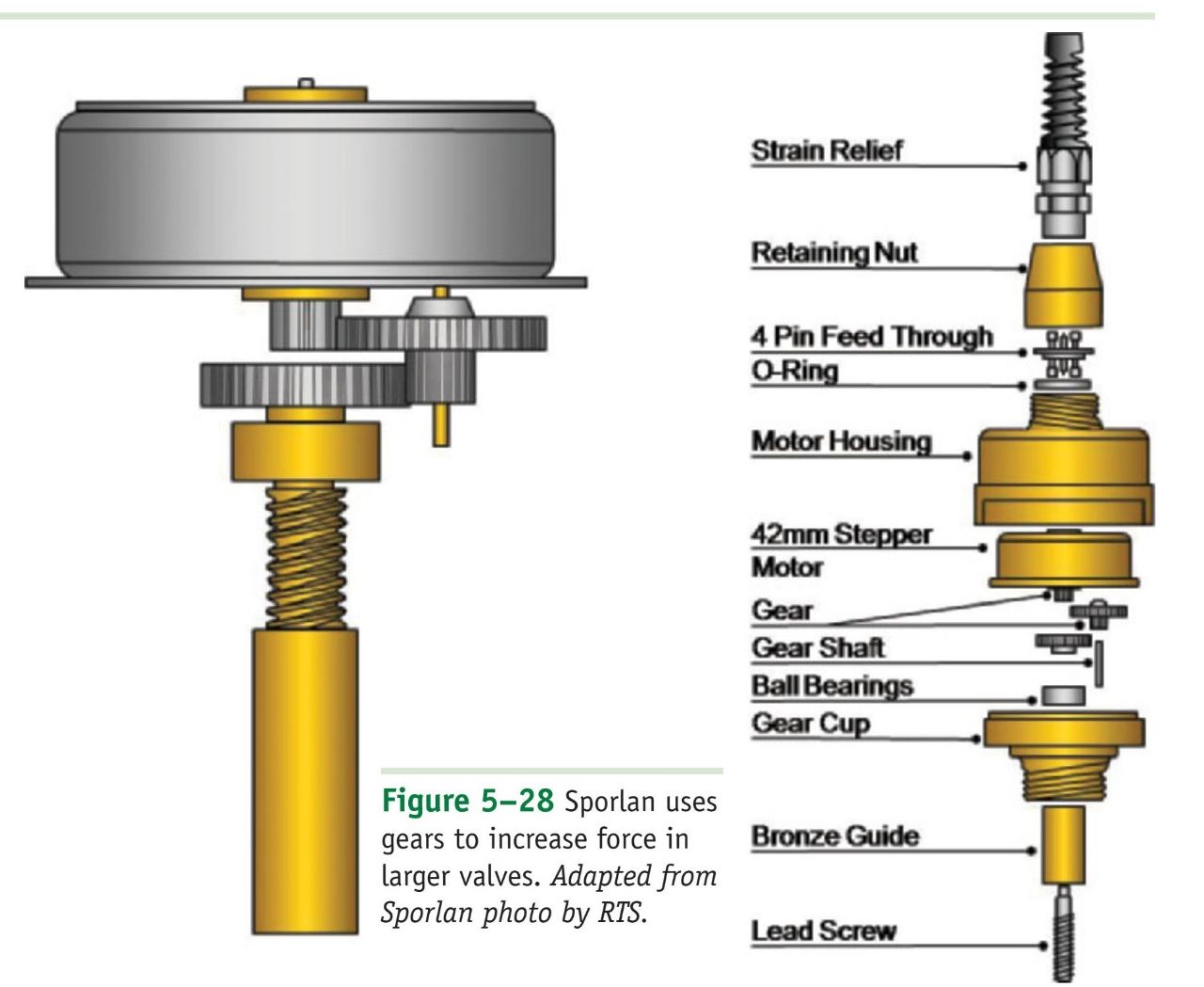

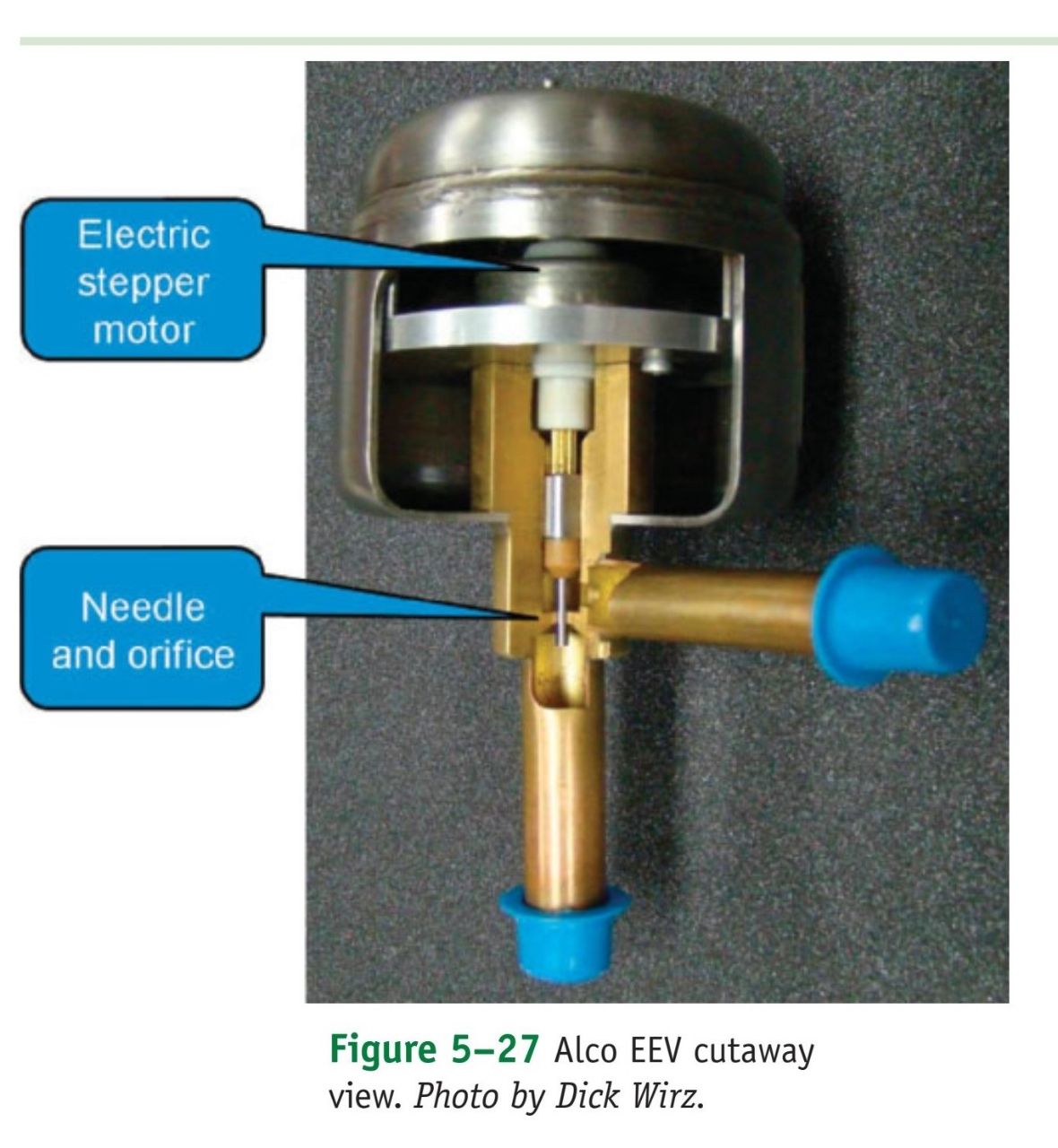

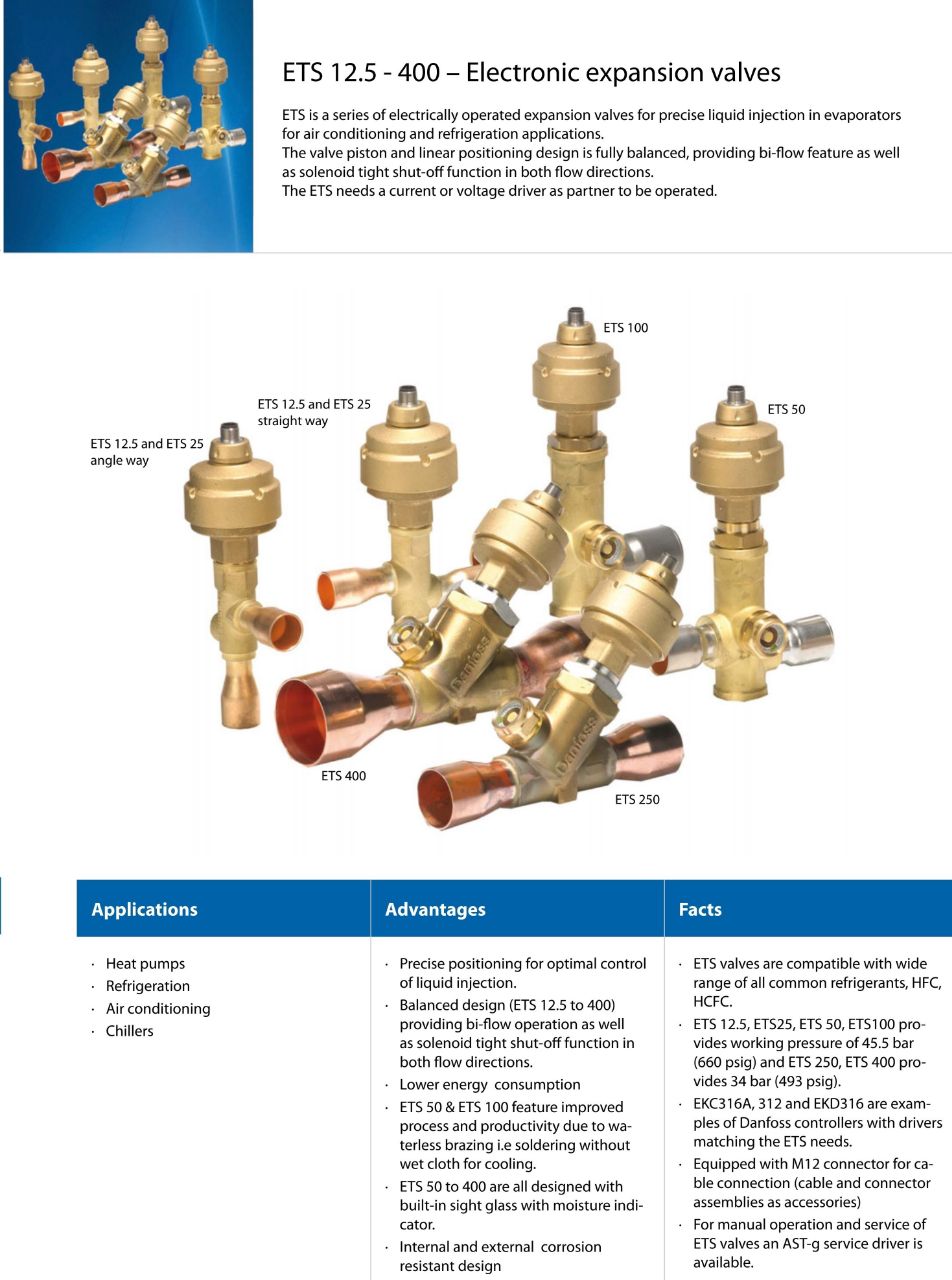

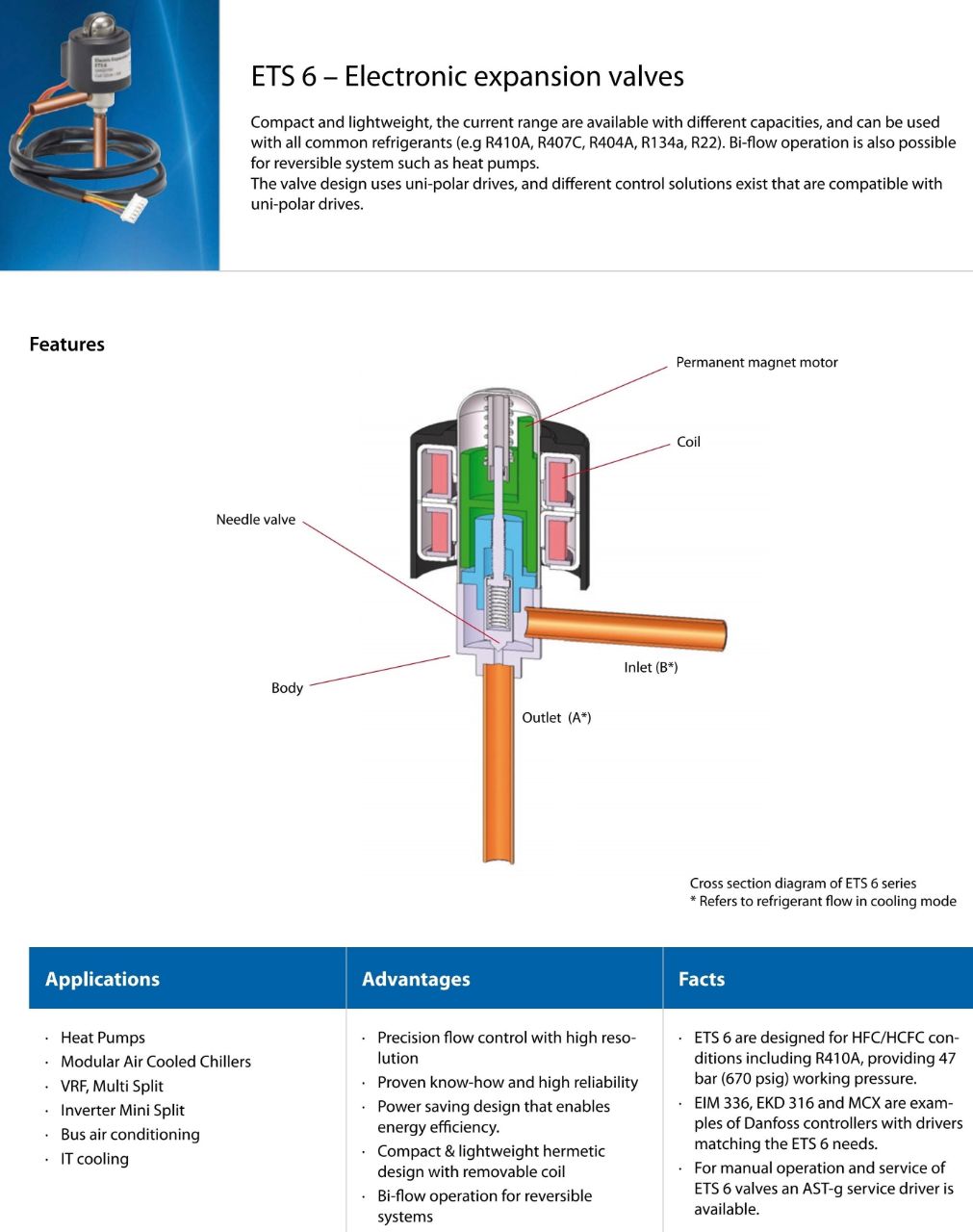

۴.شیرانبساط الکترونیکی مکانیزمی الکترونیکی را جایگزین مکانیزم مکانیکی-دیافراگمی کرده و مقدارعبور مبرد را تنظیم میکنداین شیر برای تعیین مبرد لازم برای اواپراتور، دما و فشار مبرد در خروج اواپراتور را از طریق سنسور دما و فشار بجای حباب و لوله متعادل کننده دریافت می کند که در تصویر دیده می شود

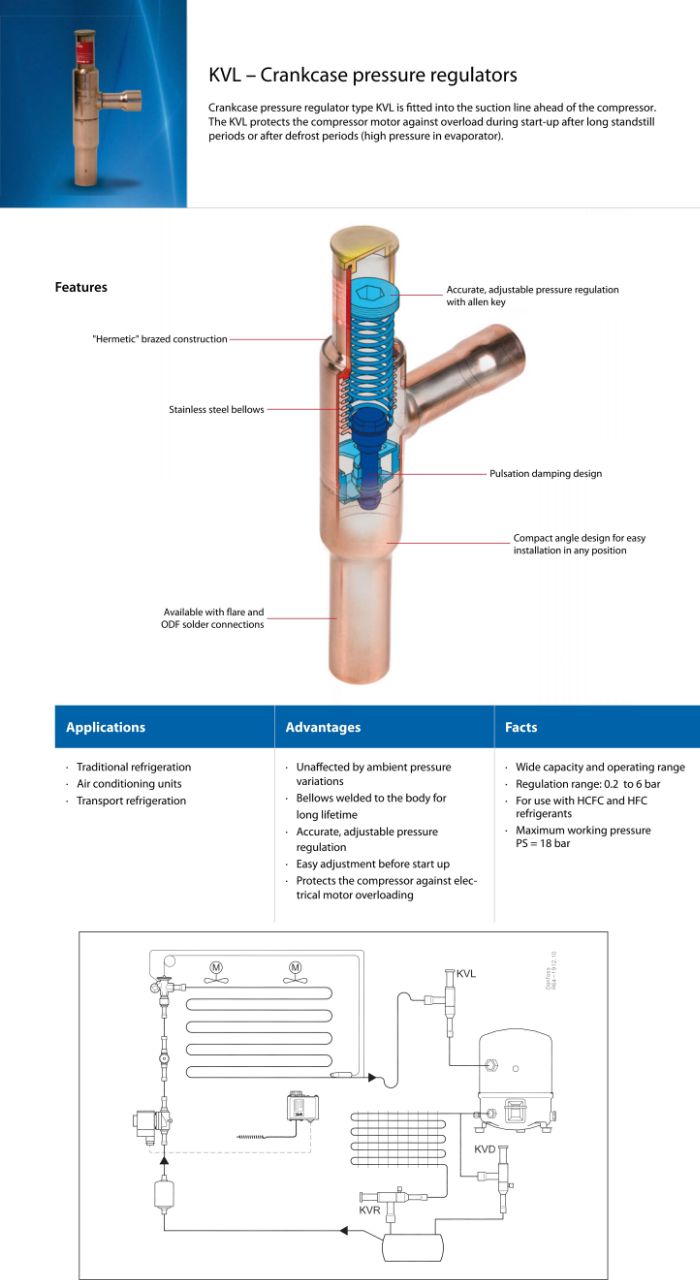

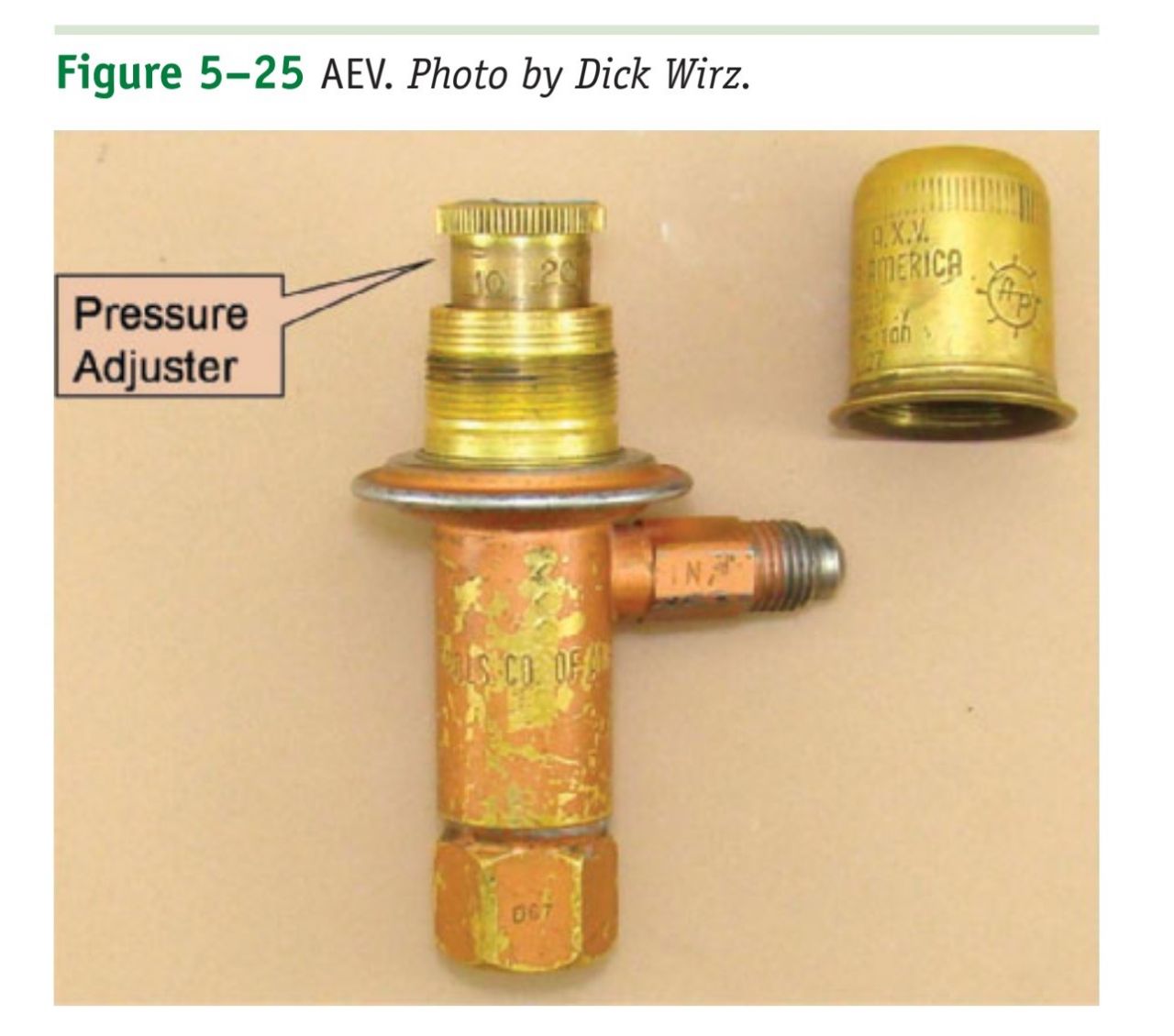

Pressure Regulator

تنظیم کنندههای فشار در خروجی کندانسور و اواپراتور و رسیور(با مکانیزم فنری که تا نیروی فشار به حدمشخصی نرسیده اجازه ادامه مسیر به مبرد را نمیدهد)باعث ثابت ماندن فشار درون آنها و درنتیجه ثابت ماندن دمای تبخیر و میعان مبرد درونشان میشوند

KVP Valve

انتهای اواپراتور بکار میرود.درصورت نبود مبرد کافی(فشار کافی)بعد از شیر و قبل از کمپرسور،مشکلی نیست وکمپرسور خاموش میشود

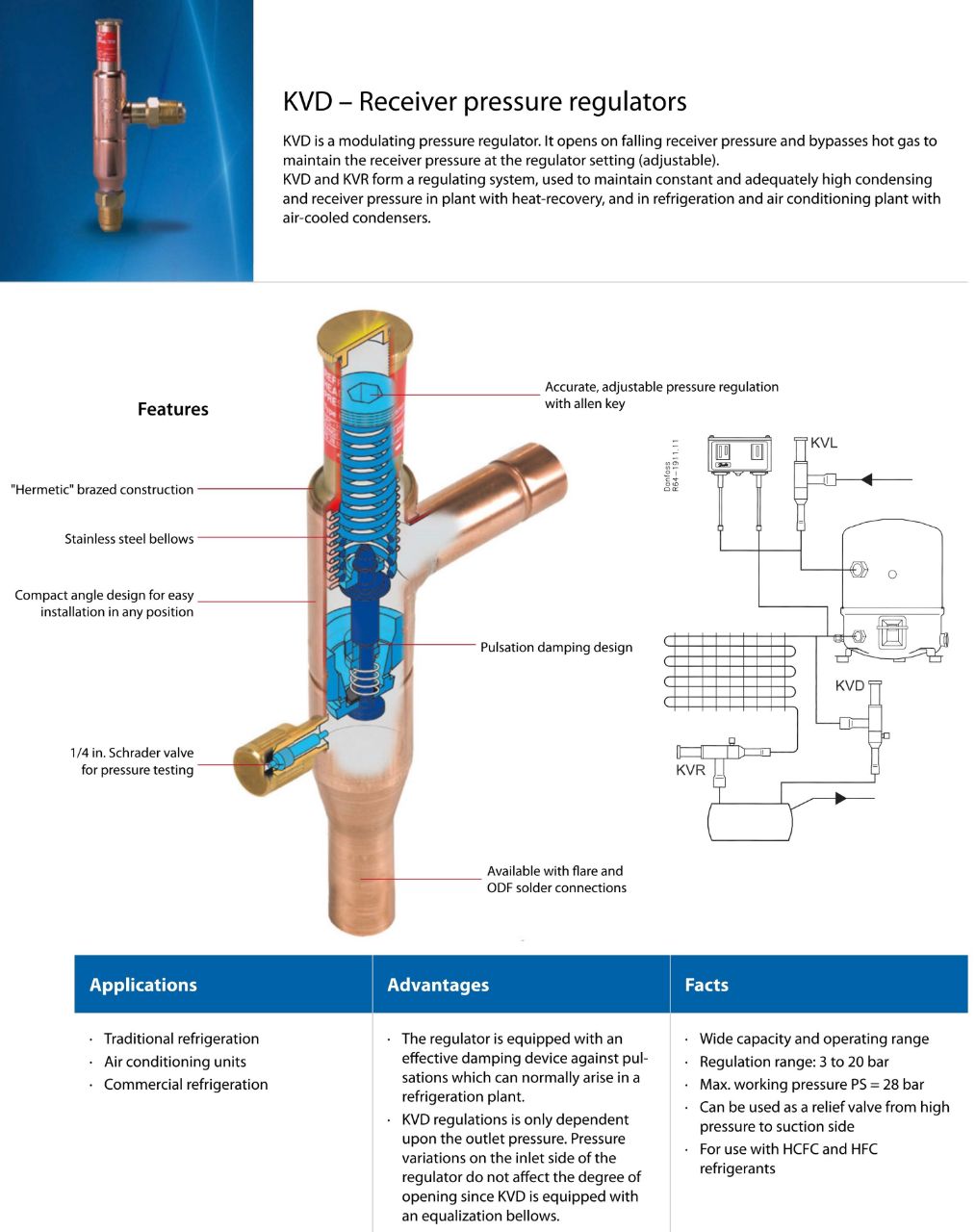

KVR Valve

در انتهای کندانسور بکار میرود و در صورت نبود مبرد کافی(فشار کافی)پس از شیر درون رسیور، شیر ان آر دی گاز داغ مبرد خروجی کمپرسور را بصورت بای پس بدون عبور از کندانسور به رسیور میفرستد

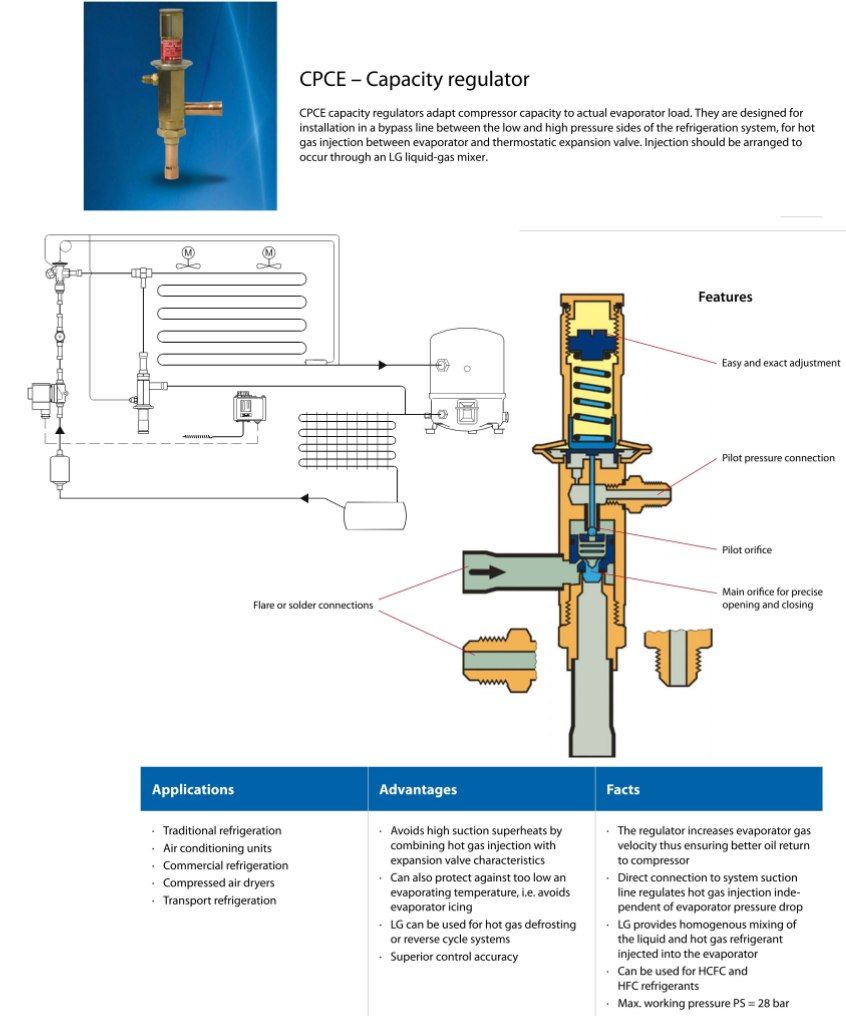

CPCE Valve

در انتهای کندانسور قرارمیگیرد و کار شیر کی وی آر و ان آر دی یعنی تنظیم فشار و بای پس را توامان انجام میدهد.

KVD

در صورت کاهش فشار خروجی اواپراتور شیر با لوله ای آن را حس کرده و بای پسی را از خروجی کمپرسور بدون عبور از کندانسور به ورودی اواپراتور باز میکند

KVL Valve

در خروجی رسیور فشار آن را ثابت نگه میدارند قبل از کمپرسور فشار مکش آن را تنظیم میکند

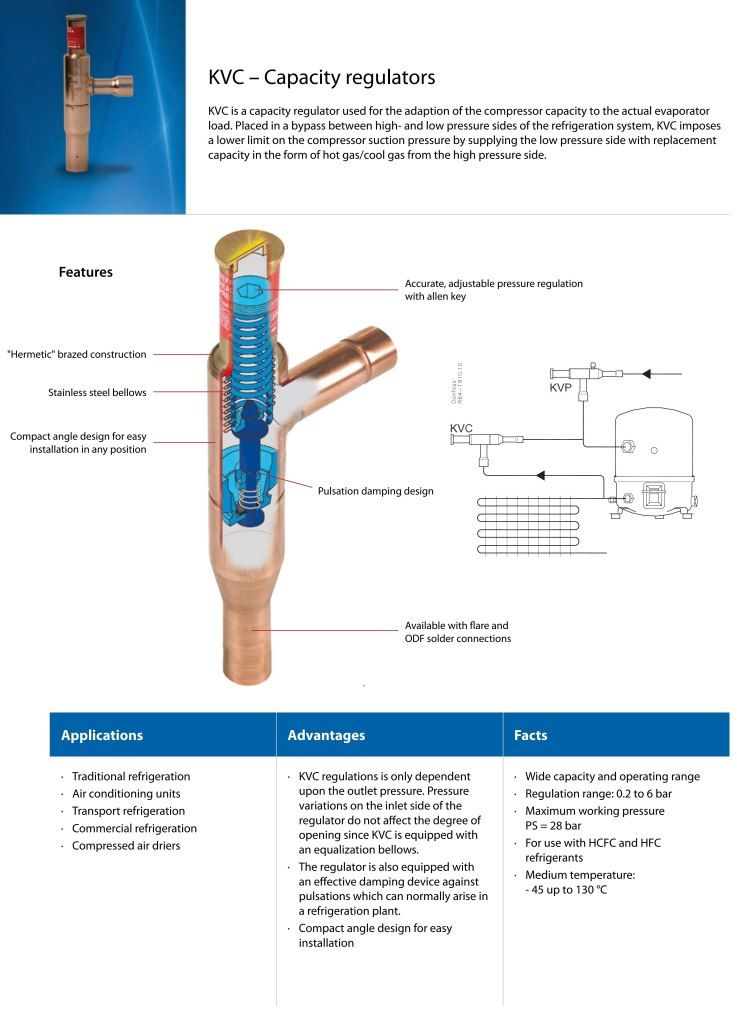

KVC Valve

به موازات کمپرسور قرار گرفته و در صورت لزوم کاهش ظرفیت کمپرسور،خروجی آن را به ورودی آن متصل میکند

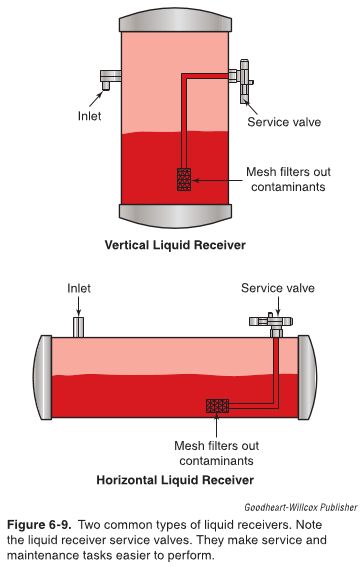

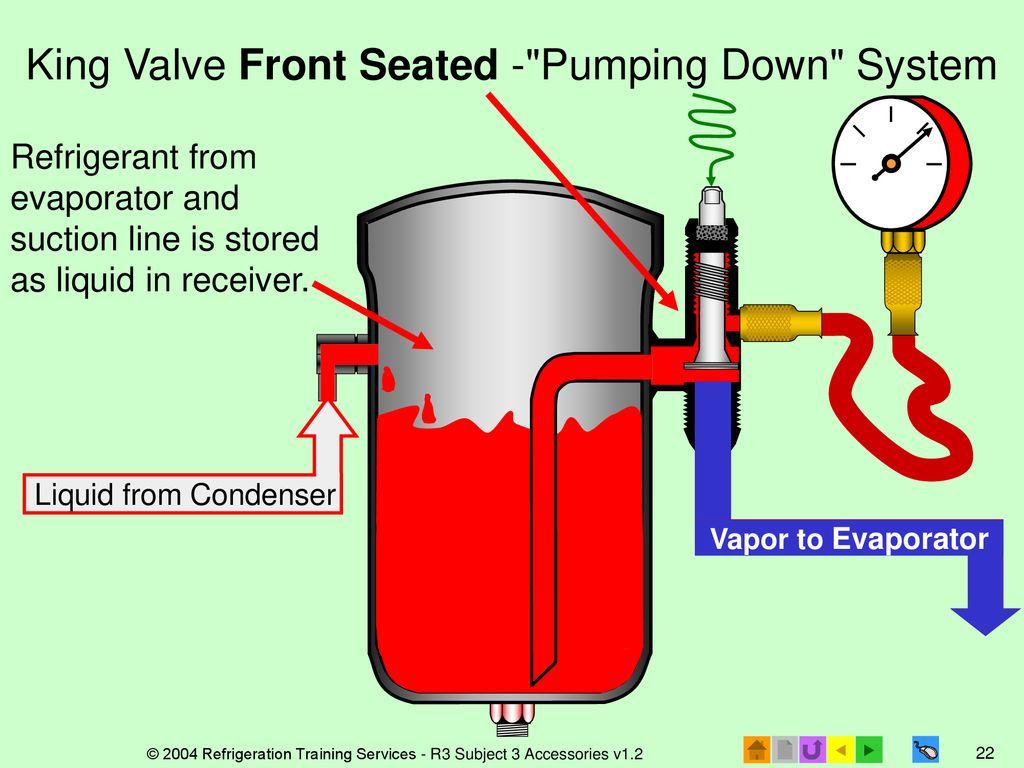

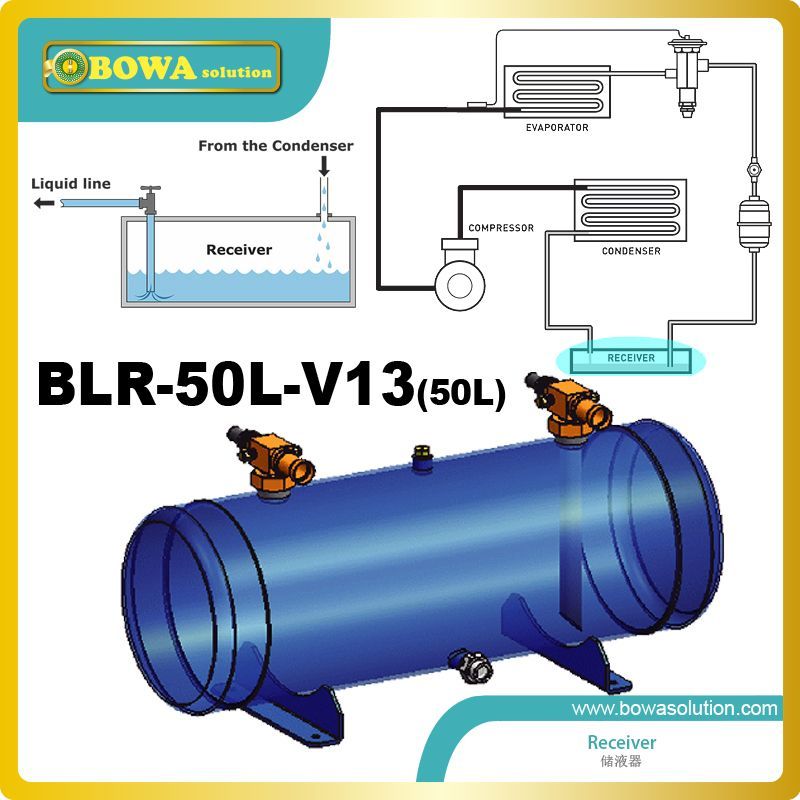

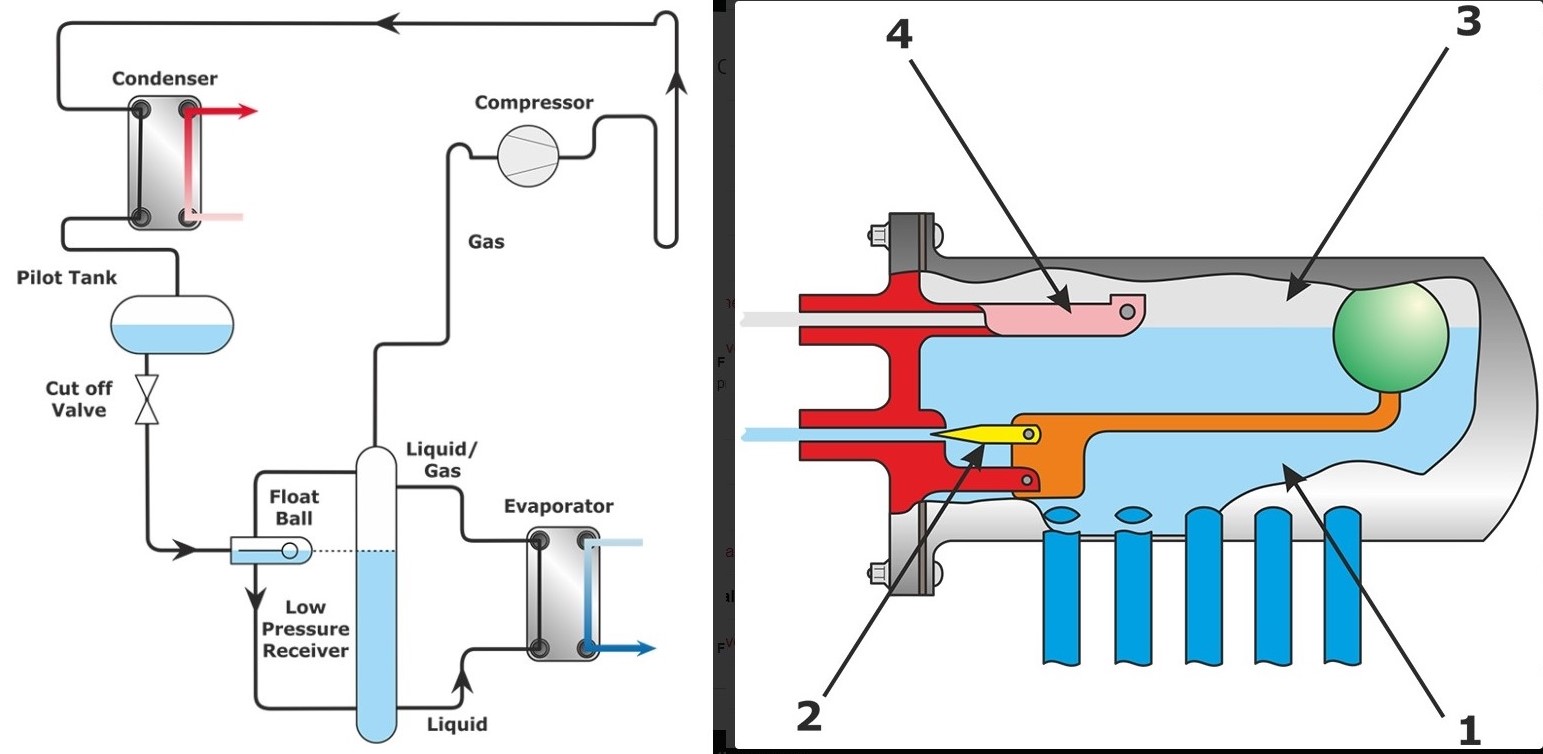

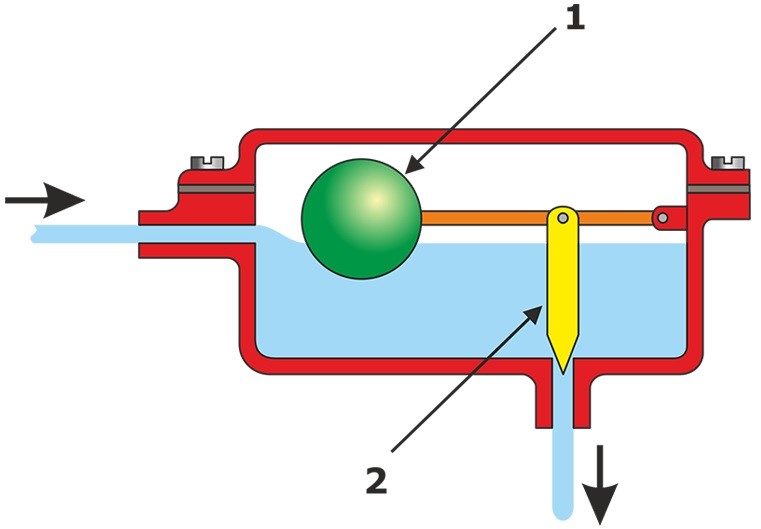

Receiver

🔸دریافت کننده مخزنی است عمودی یا افقی که مبرد را پس از مایع شدن در کندانسور از خروجی آن دریافت میکند و ساختمان آن(تصویر)احتمال عبور مبرد گاز را به سمت شیر انبساط کم میکند

🔸 اگر کندانسور بصورت مخزنی باشد(مثل کندانسور لوله پوسته که مبرد درون پوسته آن قرار گیرد)این تانکر نقش رسیور را خواهد داشت و نیاز به رسیور نیست

🔸رسیور معمولا در کاربردهای تبرید در تهویه مطبوع استفاده نمیشود

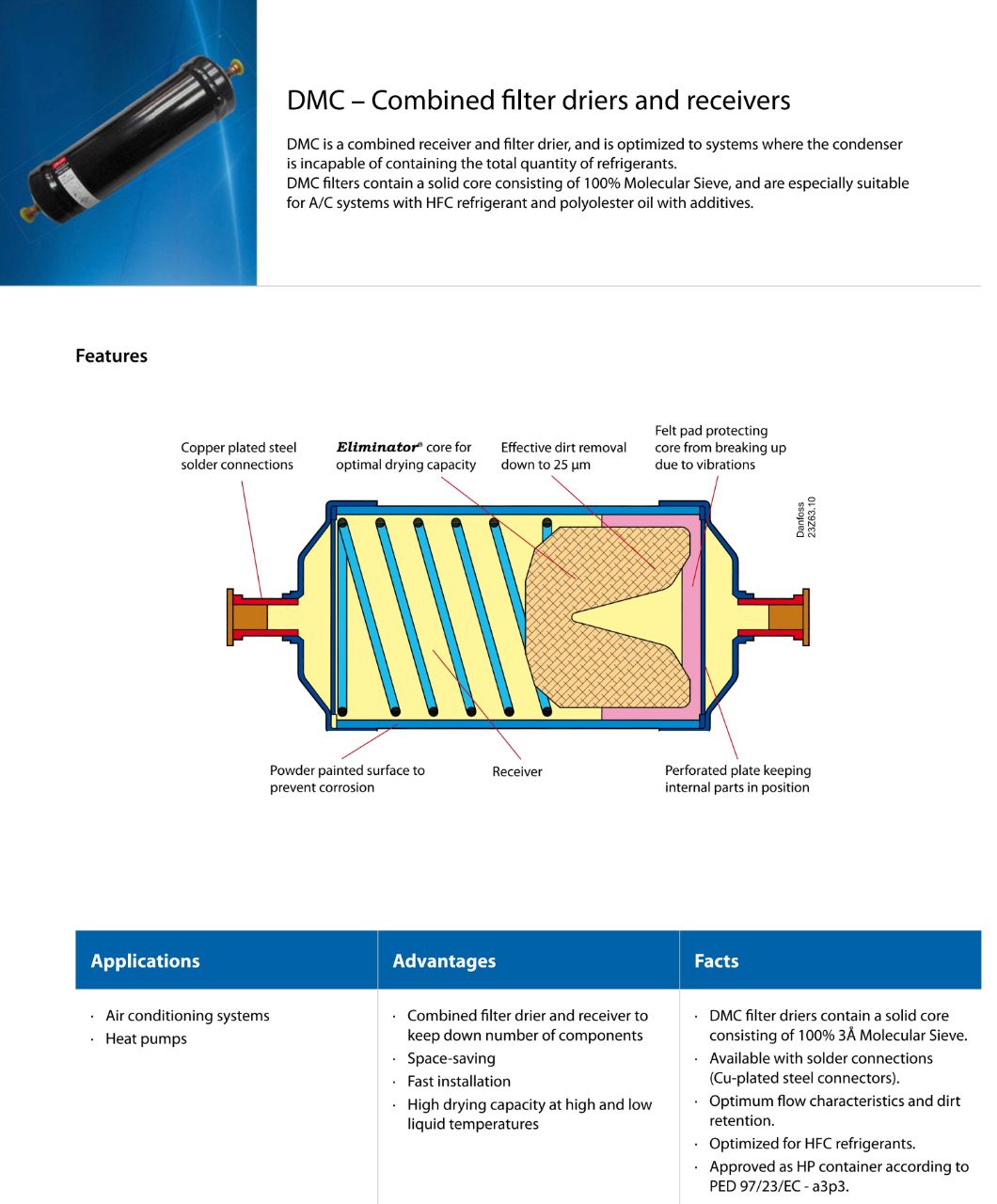

🔸رسیورهایی هستند که در خود فیلتر درایر هم دارند(تصویر)

🔸مبرد در رسیور به حالت مایع حجم کمی اشغال میکند و رسیور بهترین محل برای ذخیره مبرد در موارد ضروریست

🔸در خروجی رسیور معمولا یک کینگ ولو وجود دارد که خروجی رسیور را میبندد تا با کارکرد کمپرسور همه مبرد در رسیور جمع شود.گاهی در ورودی رسیور هم کویین ولو نصب میکنند و رسیور میتواند با کل مبرد بصورت کامل از سیستم جدا شود

🔸اگر خروجی اواپراتور با لوله ای از درون رسیور بگذرد،حرارت مایع مبرد درون رسیور را گرفته و آن را سابکول میکند.همچنین گاز مبرد خروجی اواپراتور گرما گرفته و سوپرهیت میشود در چنین رسیوری با چهار ورودی و خروجی،رسیور نقش اکومولاتور ومبدل وسابکول وسوپرهیت را دارد

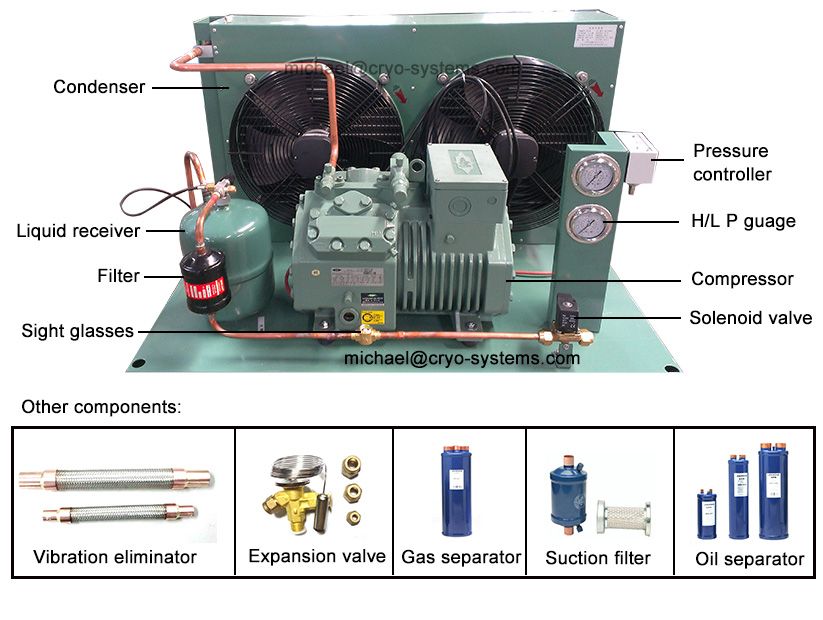

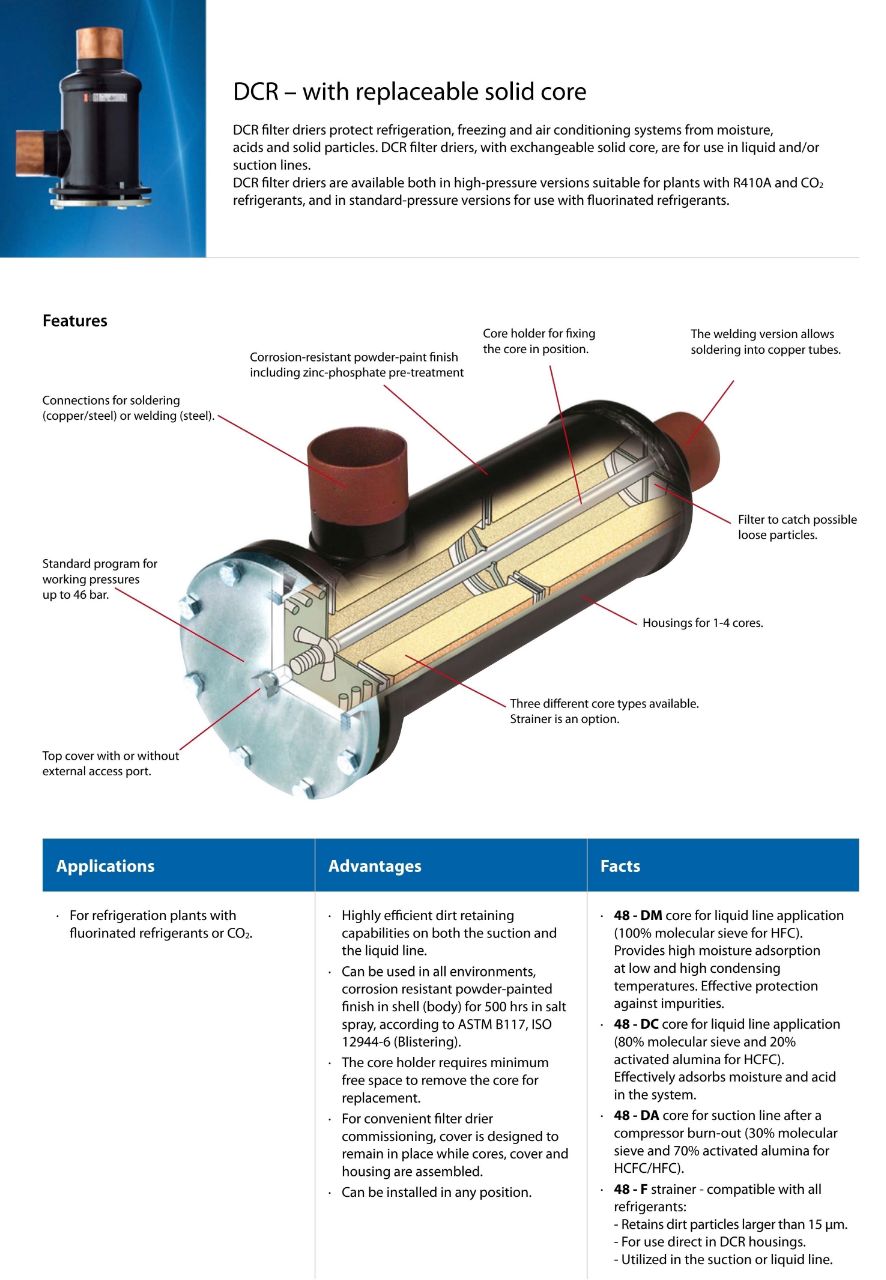

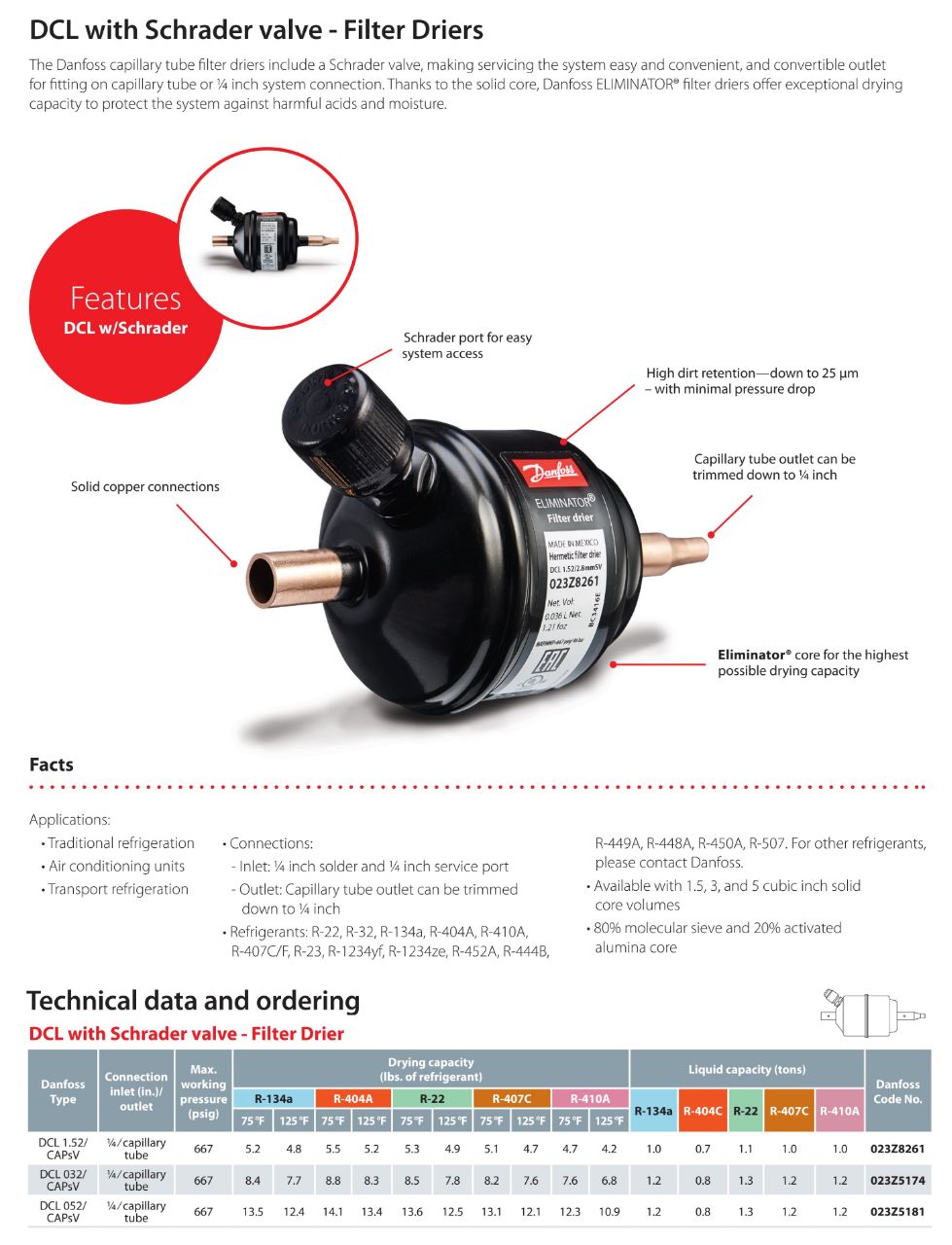

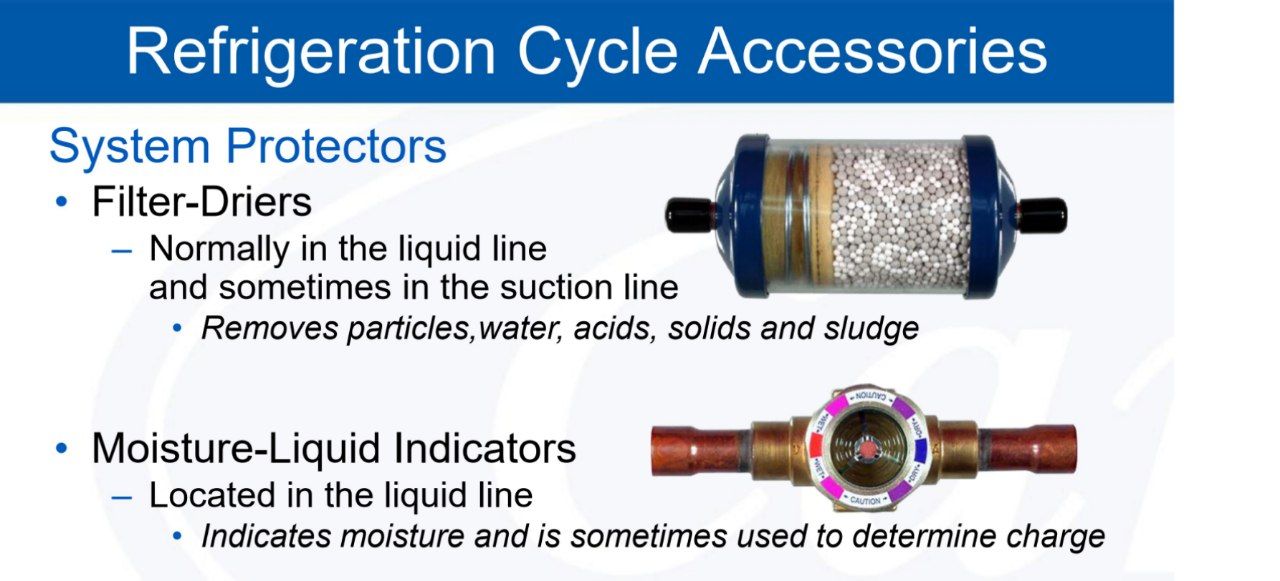

Filter Dryer

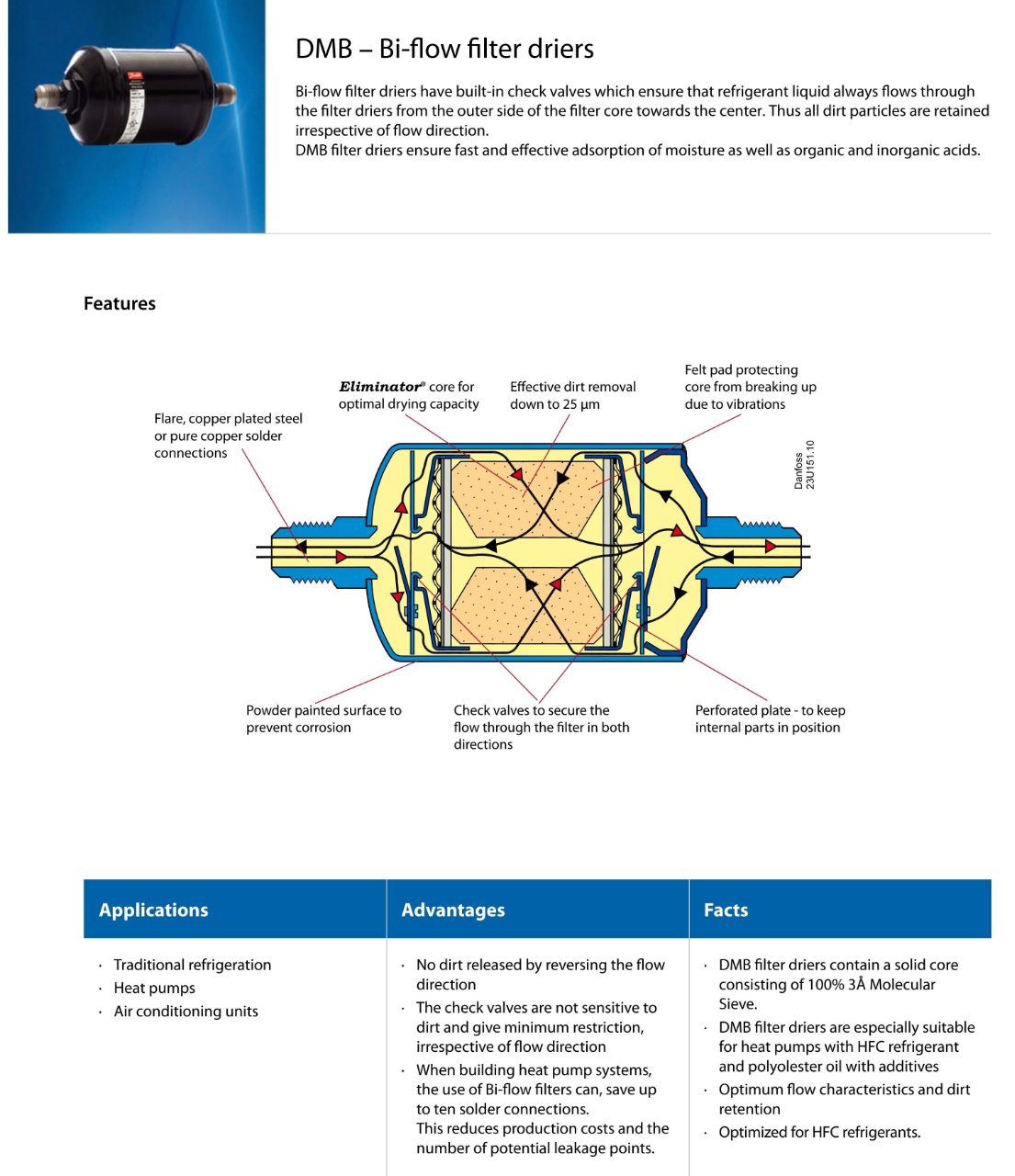

۱.فیلتر درایر یک فیلتر است که میتواند از نوع مناسب خط مبرد مایع یا مبرد گاز خط مکش کمپرسور باشد و کلا وظیفه آن تصفیه مبرد از ذرات براده یا جذب اسیدها و رطوبت مبرد است

۲.فیلتر درایر میتواند بصورت ترکیبی با رسیور باشد

۳.فیلتر درایر میتواند شیر دسترسی شریدر برای اندازه گیری فشار مبرد برخود داشته باشد

۴.اگر دو شیر دسترسی در دو طرف فیلتر درایر وجود داشتن باشد با اندازه گیری فشار مبرد در دو طرف و افت فشار فیلتر میتوان به سالم بودن فیلتر پی برد

۴.هسته فیلتر درایر میتواند قابل تعویض و پوسته آن قابل باز شدن توسط آچار باشد

۵.فیلتر درایرها بر خود فلشی دارند که جهت درست عبور جریان از آنها را نشان میدهد

۶.فیلتر درایر همچنین میتواند درون خود مکانیزم شیر یکطرفه ای داشته باشد که مبرد از هر طرف فیلتر وارد شود جریان از بیرون به درون فیلتر باشد و تصفیه صورت گیرد این فیلترها مطابق شکل فلش در هر دو جهت دارند

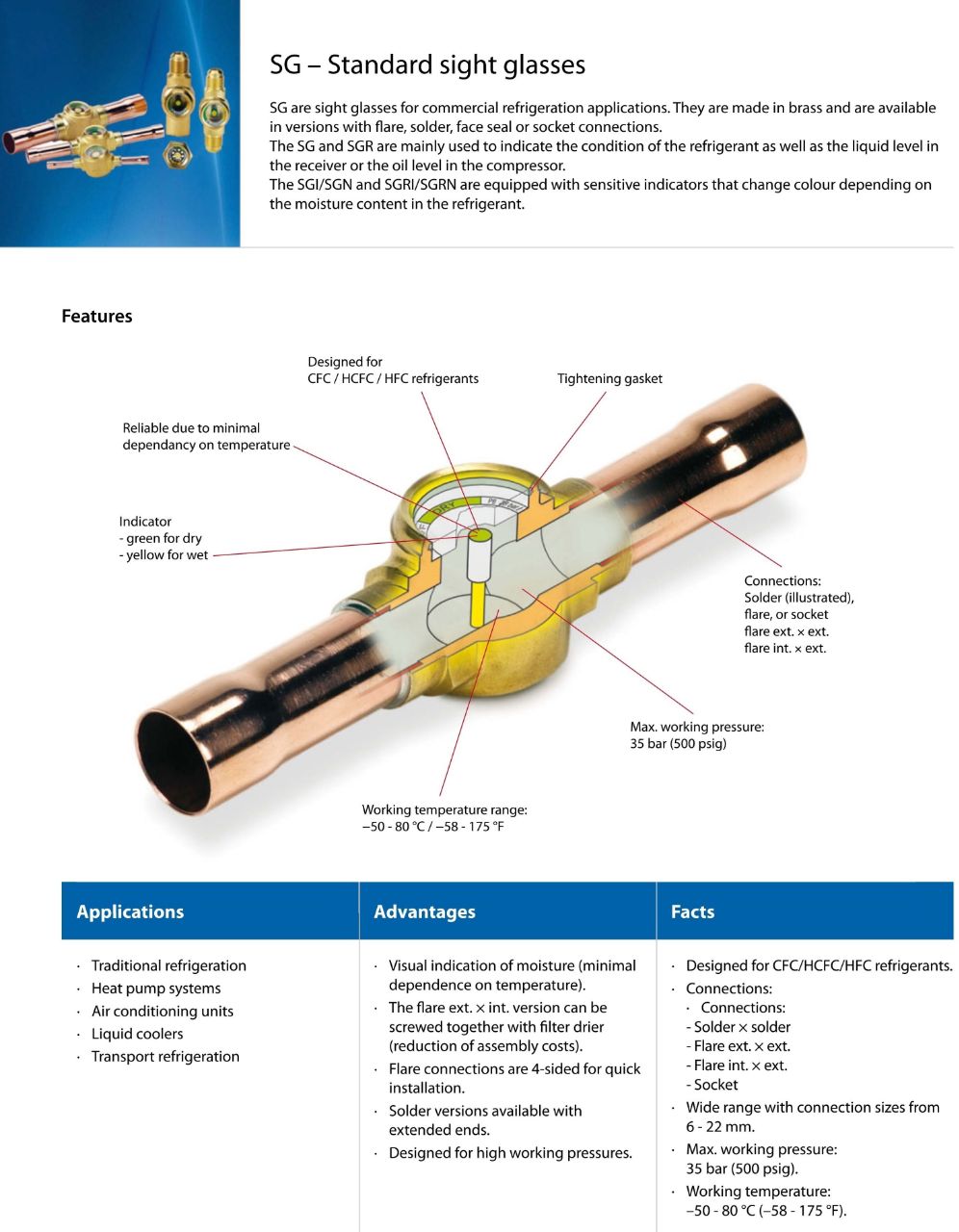

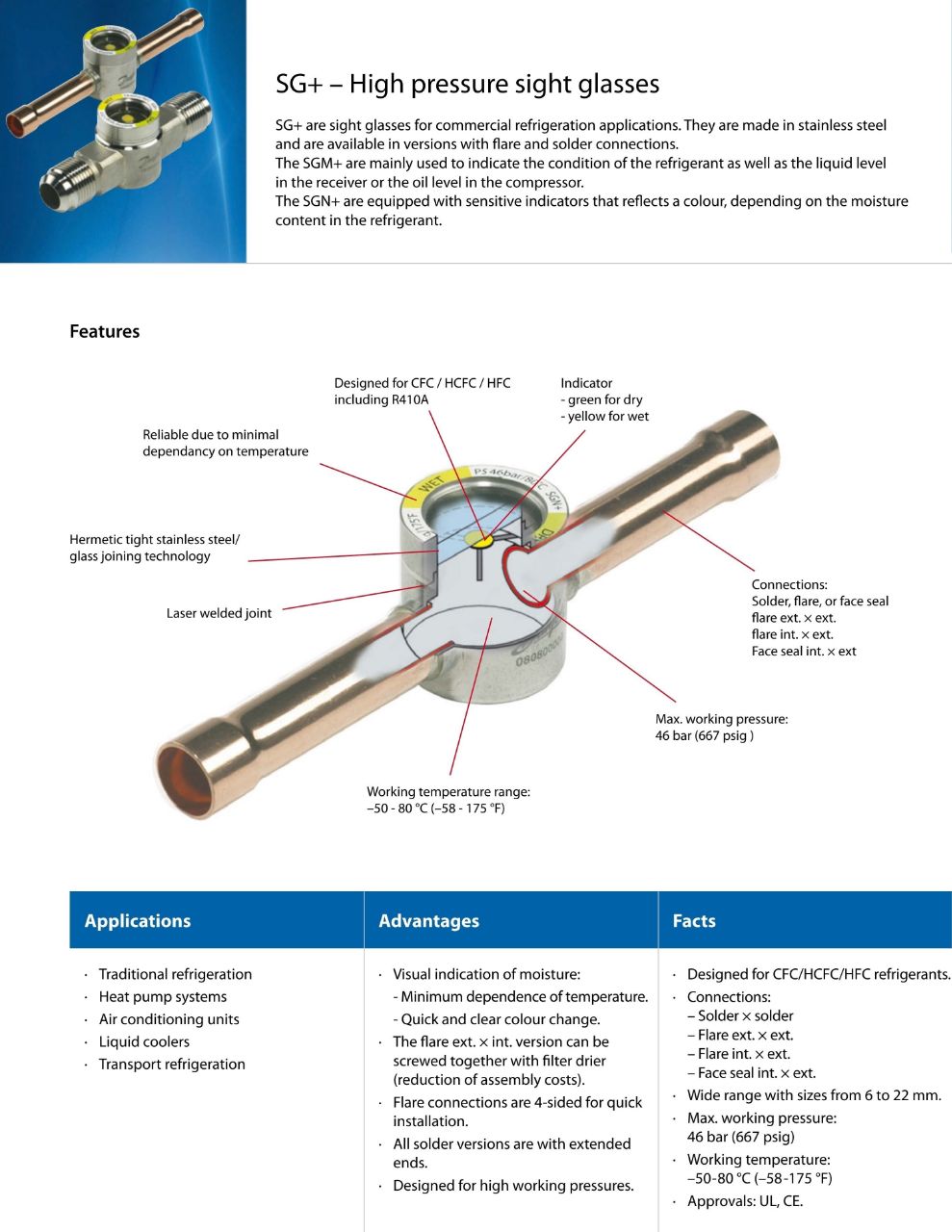

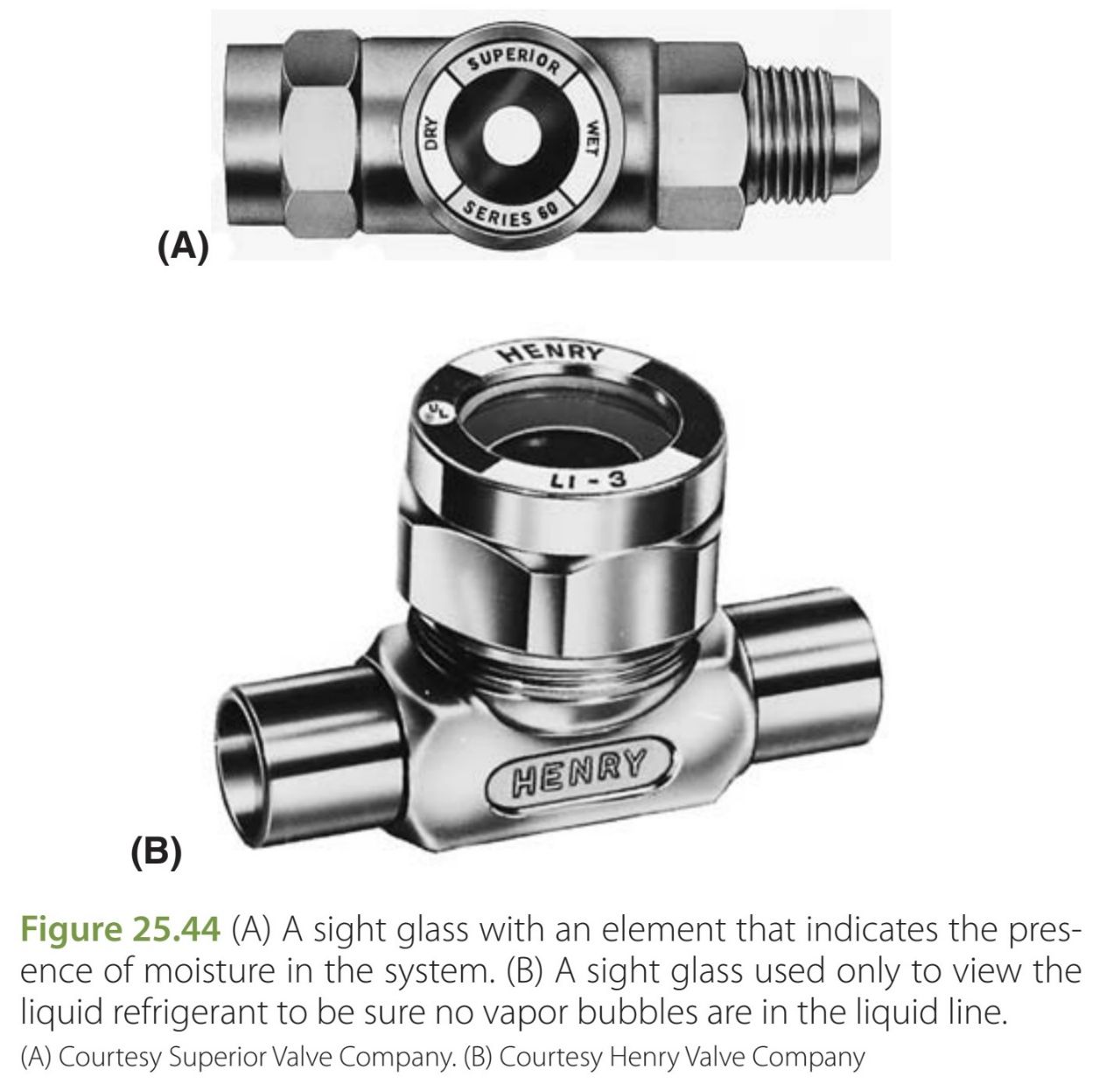

Sight Glass

این قطعه در سیکل تبرید در قسمت مایع مبرد قبل از شیر انبساط قرار می گیرد. درون این قطعه می توان مبرد را دید و اگر حبابی در آن دیده شود نشان دهنده وجود بخار مبرد در خط مایع است یعنی احتمالا به دلیل کمبور مبرد در کل سیکل حجم کل پر نشده و فشار در قسمت مایع افت کرده و در نتیجه قسمتی از مایع مبرد بخار شده است تا حجم سیکل را پر کند. برخی از این نوع قطعه ها نشانگر رطوبت مبرد هم دارند و از این طریق می توان کیفیت کار فیلتر درایرها را هم چک کرد. شایان ذکر است رطوبت درون مبرد در اواپراتور باعث یخ زدگی در قسمت کم فشار سیستم و عدم انتقال حرارت درست و همچنین گرفتگی لوله می شود.

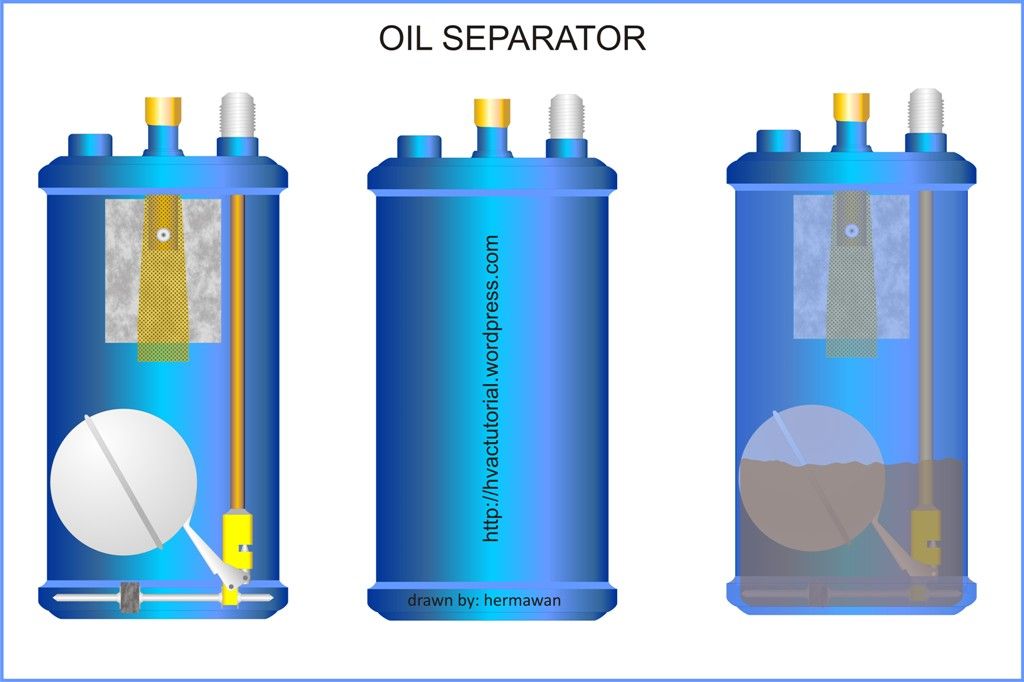

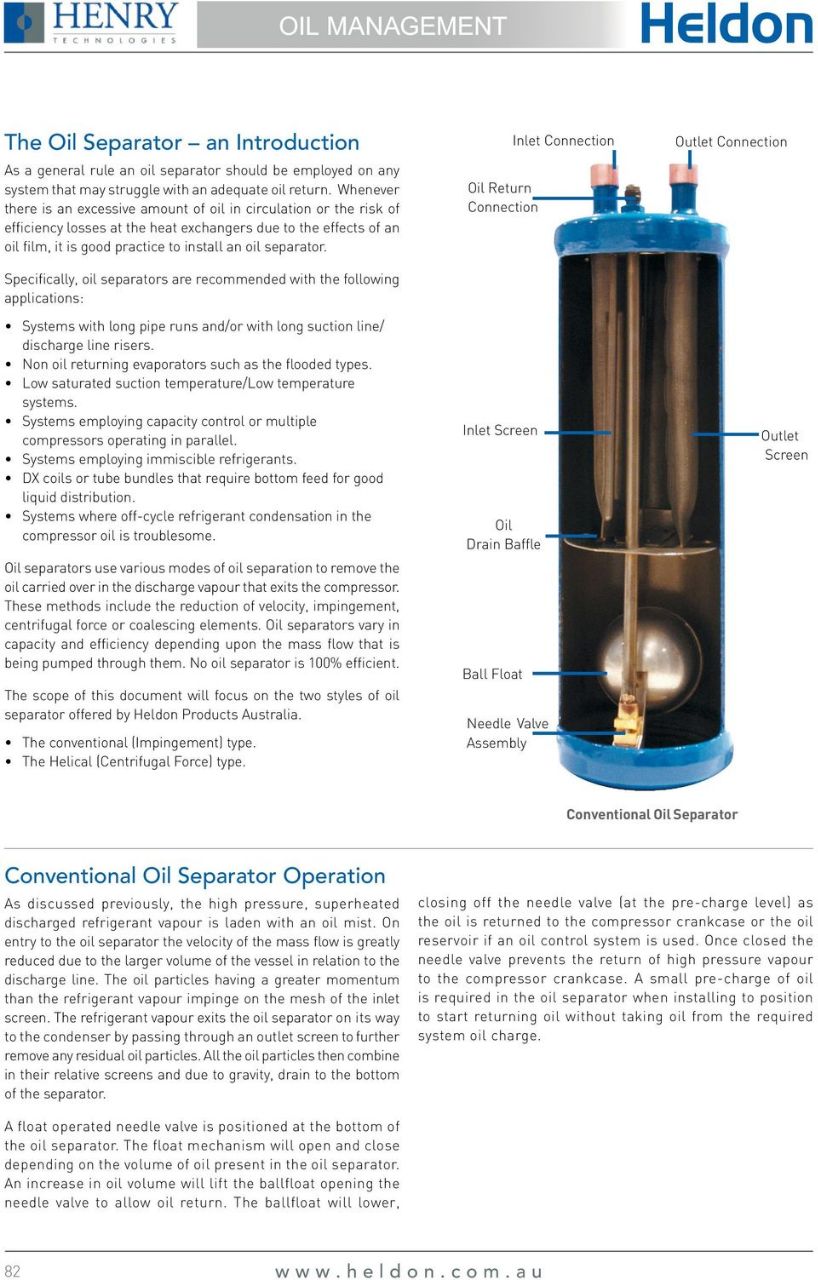

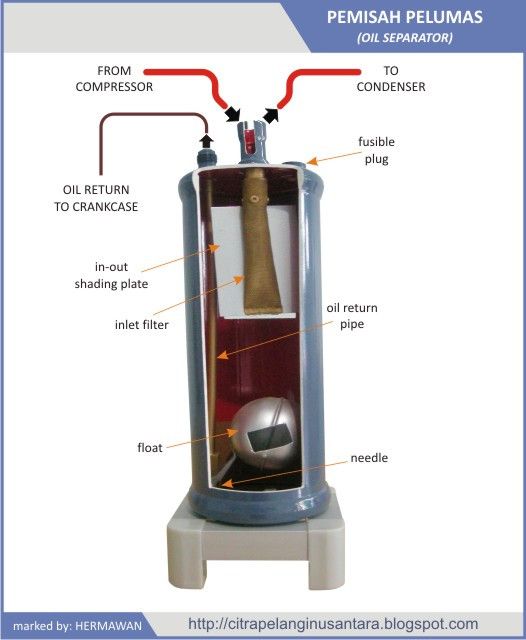

Oil Separator

روغنی که در کمپرسور برای روغنکاری می چرخد با مبرد مخلوط شده و خارج می شود (مبرد در روغن حل می شود) و این جداکننده های روغن این روغن را پس از خروجی کمپرسور جدا کرده و به کمپرسور باز می گردانند (حلالیت مبرد در روغن با افزایش دما کاهش می یابد و بالاترین دما در سیکل تبرید که مناسب جدا کردن روغن است در خروجی کمپرسور است). تله روغن (یک حلقه در مسیر خروجی کمپرسور) نوع ساده جدا کننده روغن است که تله ای برای جلوگیری از گردش روغن بیش از حد در اسپیلتها و سیستمهای تهویه مطبوع که دمای آنها خیلی پایین نمی رود محسوب می گردد.

جدا کنند روغن می تواند معمولی و یا با مکانیزم هلیکال باشد. در نوع هلیکال مسیر مارپیچ مبرد و روغن باعث می شود که روغن که سنگینتر است در شعاع بیرونی جمع شود.

انواع شیر انبساط

All refrigeration compressors except centrifugal compressors contain oil, which lubricates the compressor and forms seals between the moving parts during the compression. The oil is important to achieve high efficiency in the compressor, but it affects the heat transfer in the system negatively.

There will always be some oil in the discharge gas from the compressor. Screw compressors usually have much more oil carry-over than other types.

To minimize the amount of oil that must be transported around the system, an oil separator can be introduced (see Figure 2.13). It is important to remember that there is no such thing as a 100% efficient oil separator, which means that all systems must be dimensioned to ensure adequate oil transport. The oil separator will only delay the failure of a system without proper oil transport. Oil transport can often be a problem during part-load operation when the velocities are low. This can create problems during continuous operation at part load.

The oil separator is mounted in the high-pressure pipe between the compressor and the condenser. When the high-pressure gas enters the oil separator, the gas velocity decreases. This causes the oil that is transported by the refrigerant gas to be captured by the metallic filter in the inlet. The oil then forms droplets, which fall down to the bottom of the oil separator. When the oil level is high enough, a float-valve is opened that allows the high pressure to force the oil back to the compressor. As a final precaution against oil being swept into the system, there is a strainer in the outlet that also captures oil.

At high evaporation temperatures, such as in air conditioning systems, oil separators are common only in screw compressor systems. This is because the small amount of oil from scroll compressors and reciprocating compressors will be carried around the system without any significant effect. At lower temperatures, the viscosity of the oil increases greatly, and consequently its impact on the heat transfer increases. The problem of oil carry-over increases with higher viscosity oils and lower density gases.

Refrigerant liquid receiver

Where an evaporative condenser, an air-cooled condenser, or a tubewithin-a-tube condenser without sub-cooling is employed, a receiver is necessary to collect the condensed refrigerant used by the system. The receiver also stores the entire charge of the refrigerant during the period when the system is pumped down. The receiver is usually just a small steel tank with appropriate shut-off and relief valves (see Figure 2.14).

The receiver is placed in the liquid line (i.e. the part of the refrigeration cycle where the refrigerant is in the liquid phase) between the condenser and the filter (cf. Figure 2.12). It should be filled partly with liquid and partly with vapor in all operating conditions. A receiver will be needed only in systems where the evaporator volume is large compared with the condenser volume and a wide operation range is desired or pump-down operation is used. The receiver can also be used as a service vessel to hold the charge while work is performed on other parts of the system. Unlike most systems, those using air-to-refrigerant evaporators operating under varying conditions often require a receiver.

Although there are advantages in having a receiver, in many systems there are strong reasons to avoid one. Because the receiver contains both gas and liquid, little or no sub-cooling can be achieved at the outlet, which is an important difference from a system without a receiver. With little or no sub-cooling, all pressure drops or heat transfer to the liquid line will cause flash gas, which means the expansion valve has no opportunity to function correctly. To achieve substantial sub-cooling, a separate sub-cooler is required after the receiver.

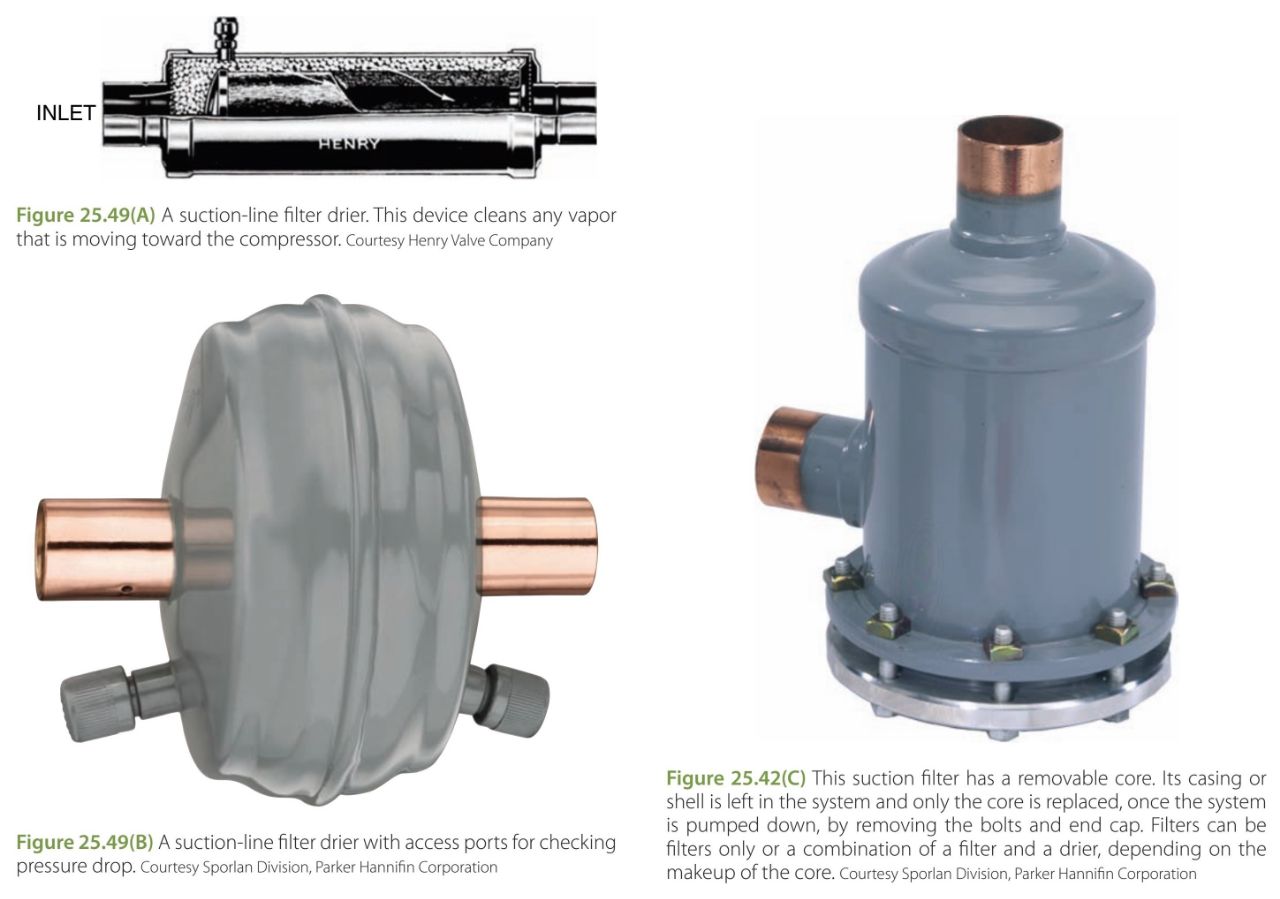

Filters and driers

Moisture, water vapor or foreign matter may cause problems in any refrigeration system. Moisture may freeze in the orifice of the expansion valve, cause corrosion of metal parts and wet the motor windings of a semihermetic compressor. Eventually, this can result in motor burnout and oil sludge. Foreign matter, on the other hand, may contaminate the compressor oil and become lodged in valve parts, rendering the valve inoperative. Various types of devices are used to remove water vapor and foreign matter from the refrigerant stream, some of which are described below.

Liquid line filter driers are positioned in the liquid line to protect the expansion valve from particle contamination and to absorb potential humidity in the refrigerant. Different desiccant materials are available to suit the various types of refrigerants.

This type of filter drier should always be installed in the system. If not, the expansion valve could become blocked by particles or by ice formation due to humidity. Damage to the compressor could also follow. The combination of humidity and high discharge gas temperatures will accelerate decomposition of the oil. This also increases the risk of compressor failure.

If a filter in the liquid line becomes blocked, there will be a pressure drop causing the liquid refrigerant to boil and create flash gas, which will disrupt the operation of the expansion valve.

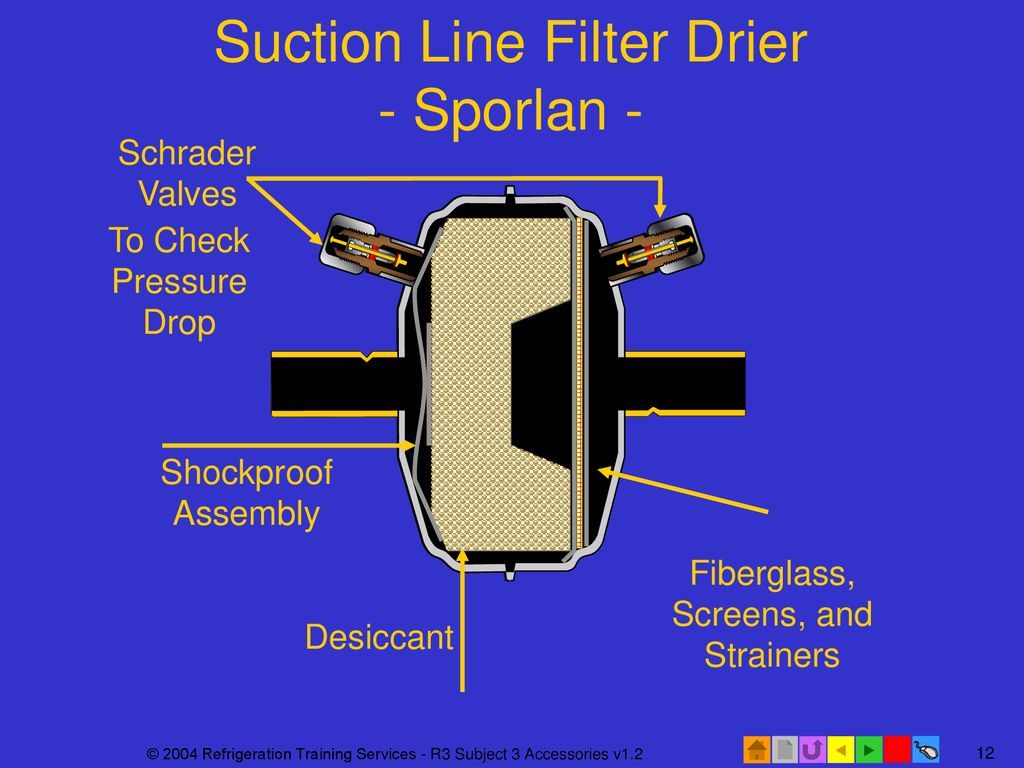

Suction line filters are positioned in the suction line (i.e. before the compressor) to protect the compressor from possible contamination.

However, they are not always installed. After burnout, when the electric motor in a hermetic or semi-hermetic compressor has failed, they are often installed temporarily or permanently.

If a filter in the suction line becomes clogged, the suction pressure and capacity will decrease, which is often mistaken for an evaporator problem.

Oil filters are often installed in the oil return line between the oil separator and the compressor. If this filter is blocked it can lead to excessive oil carry-over, which affects heat transfer in the evaporator.

Pressure control

Pressure gauges, permanently installed to monitor compressor suction and discharge pressures, are convenient when maintaining the system. Because of the pulsating nature of the refrigerant gas flows within a reciprocating compressor system, it is advisable to connect gauges to the system using throttle valves. These valves not only provide a shut-off when gauge readings are not required, but also provide a means for throttling the lines to prevent gauge fluctuation when readings are to be taken.

Compressor shut-off valves or service valves are safety devices to protect the system from excessively low or high compressor pressures, i.e. low/high evaporation temperatures. A compressor shut-off valve is shown in Figure 2.16. If the pressure drops below a pre-set level, the compressor is stopped. The valve can also be used to start the compressor when the pressure reaches a pre-set level. The valve also acts as a safety device that protects the system from excessively high pressures by controlling the compressor. It measures the pressure at the compressor outlet, and the compressor is stopped if this pressure becomes too high. This component is apparently ideal for freeze protection by preventing low evaporation temperatures. However, for practical reasons the low-pressure control must often be by-passed during start-up and will therefore not protect against freezing. Unfortunately, the start-up is the situation with the highest risk of freezing (cf. chapter 8.4).

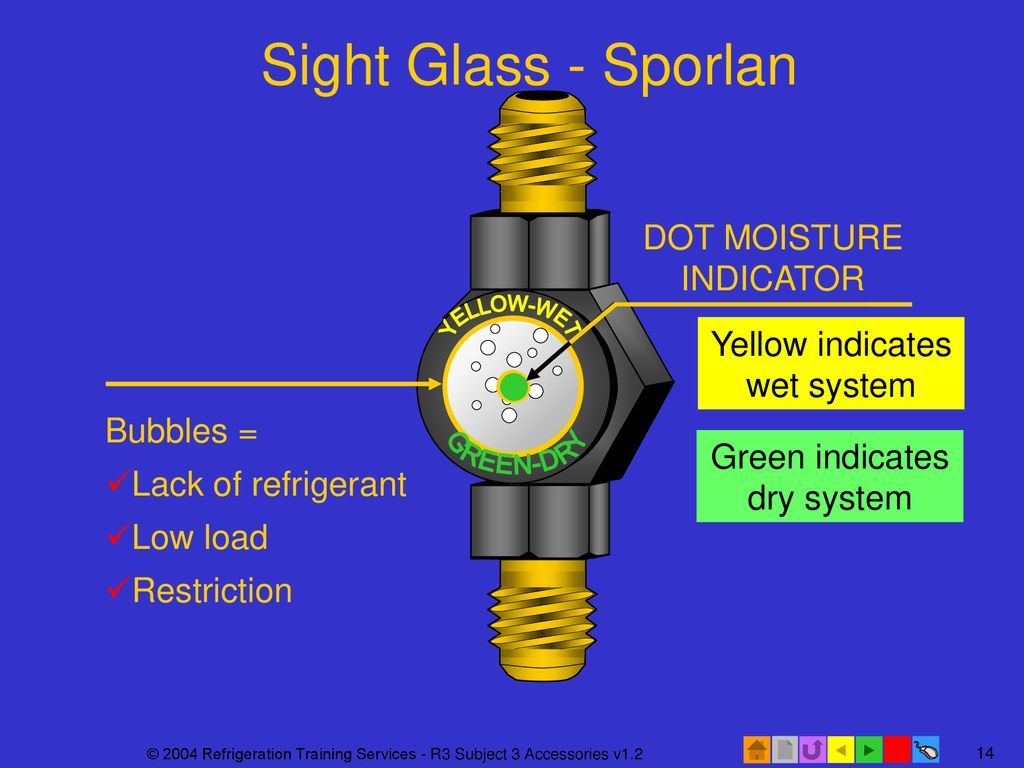

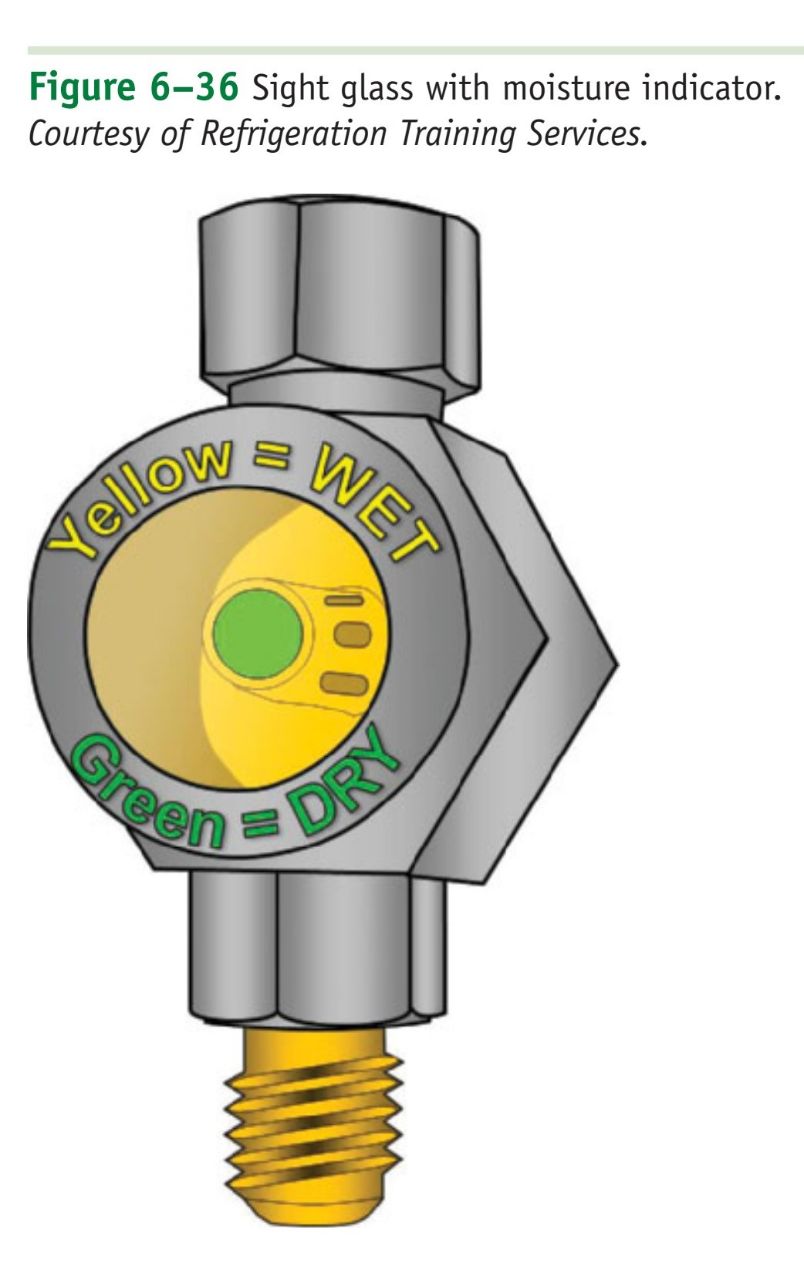

Sight glass with humidity indicator

A sight glass, see Figure 2.17, should be positioned in the liquid line in every system (cf. Figure 2.12). It is generally located immediately before the expansion valve, and provides a means for viewing the liquid flow.

If a gas/liquid mixture is detected in the sight glass, this indicates that the sub-cooling is insufficient. This will disturb the operation of the expansion valve and may result in severe superheating or system hunting. The presence of gas in the liquid may be due to the following:

No sub-cooling being achieved in the condenser

A high pressure-drop in the liquid line, caused by e.g. a blocked filter drier or a solenoid valve with high pressure-drop

Heat transfer to the liquid line from the surroundings

In a system without a liquid receiver, (1) can be solved by charging more refrigerant. When doing so, the extra refrigerant will collect as liquid in the condenser. The liquid level will then rise in the condenser and the sub-cooling will thereby increase. Note that in a system containing a liquid receiver, the sub-cooling cannot be increased by charging more refrigerant. Problem (2) is solved by changing the filter or modifying the system in other ways to reduce the pressure drop. Problem (3) can be solved by insulating the liquid line or increasing the sub-cooling. If this is not possible, the condensing pressure may have to be increased at the expense of a higher energy cost.

The sight glass also includes a humidity indicator. A color scale shows the degree of humidity in the refrigerant and hence warns when it is time to change the filter drier.

Solenoid valves

A solenoid valve (see Figure 2.18) is an on/off valve that is often positioned in the liquid line before the expansion valve. The solenoid valve is electronically controlled, and closes at the same time as the compressor is switched off. The solenoid valve will maintain the pressure difference between the condenser and the evaporator side during off periods and hence prevent liquid from flowing into the evaporator.

Solenoid valves can be direct or pilot operated. The direct type is usually only manufactured in small sizes. Pilot operated valves require a certain pressure drop to open. In this case, there is always a risk that flash gas will disturb the operation of the expansion device in systems with limited sub-cooling.

Suction line accumulator

Suction line accumulators are installed to avoid liquid carry-over to the compressor, which could affect lubrication and, in the worst-case scenario, lead to damage if liquid or oil foam enters the compression chamber. This may cause the expansion device to malfunction. It is also a problem during start-up and after defrost, when large amounts of liquid refrigerant can be flushed back to the compressor.

The pressure drop in a suction line accumulator is, as for all components in the suction line, critical. Pressure drop in the accumulator can be mistaken for poor evaporation performance.

کولر آبی مناسب برای یک فضا را می توان از دو جدول بالا بصورت سرانگشتی حساب کرد. از جدول اول حداکثر زمان مجاز تعویض کل هوای فضا برای کاربری خصوصی در سردسیر هر ۳ دقیقه و معتدل هر ۲.۵ دقیقه و گرمسیر هر ۲ دقیقه است.

سپس مقدار حجم هوای لازم در دقیقه از حجم فضا و این اعداد با فرمول حساب می شود و در جدول بعدی مدل کولر با توجه به این مقدار حجم لازم هوا در دقیقه انتخاب می گردد. در تصویر اول یک مثال حل شده را نیز می بینیم

البته اشکال ظاهری این جدول این است که درصد رطوبت محل در آن تأثیری ندارد البته می توان حدس زد که حتما این درصد رطوبت به جهت امکان استفاده از کولر آبی پایین فرض شده است.

همانطور که در شکل دیده می شود سفتی تسمه کولر آبی را می توان با میزان انعطاف پذیری آن بر اثر نیروی انگشت اشاره سنجید و مقدار قابلیت انعطاف باید بین ۱۹ تا ۲۸ میلیمتر یا حدود ۱ اینچ یا حدود یک بند انگشت باشد